อะไรคือ Process Safety Management (PSM) Audit

PSM คือ การตรวจสอบการจัดการความปลอดภัยของกระบวนการ เป็นการประเมินอย่างเป็นระบบของบริษัทเพื่อให้แน่ใจว่าปฏิบัติตามกฎระเบียบ (compliance) ระบุจุดอ่อน และปรับปรุงประสิทธิภาพความปลอดภัยของกระบวนการ ซึ่งมีวัตถุประสงค์หลักคือ ช่วยป้องกันการเกิดอุบัติเหตุขนาดใหญ่ Major Accident Event (MAE) เช่น ไฟไหม้ การระเบิด การปล่อยสารพิษ และเหตุการณ์อันตรายอื่นๆ ในอุตสาหกรรมที่ทำงานกับสารเคมีอันตราย

ดังนั้นจะสรุปถึงวัตถุประสงค์ของ PSM

- Compliance verification หรือการสอบเทียบกับเกณฑ์มาตราฐาน โดยรับรองว่าสถานที่ปฏิบัติตามมาตรฐาน เช่น OSHA PSM (29 CFR 1910.119), CCPS RBPS, API RP 750 หรือกฎระเบียบด้านความปลอดภัยที่เกี่ยวข้องอื่นๆ

- Identify weakness หรือค้นหาจุดอ่อนของกระบวนการ หรือสัญญาณเตือนของปัญหา weak signal หรือความล้มเหลวในการดำเนินการขององค์ประกอบ PSM ก่อนที่เหตุการณ์จะเกิดขึ้น

- Improve Safety Performance หรือการปรับปรุงประสิทธิภาพด้านความปลอดภัย โดยช่วยให้สถานประกอบการเสริมสร้างวัฒนธรรมความปลอดภัย Safety Culture วินัยในการปฏิบัติงาน และการจัดการความเสี่ยง

- Prevent Major Accident Event หรือการป้องกันอุบัติเหตุร้ายแรง โดยลดความเสี่ยงของเหตุการณ์ร้ายแรงเช่นไฟไหม้ การระเบิด หรือการปล่อยสารเคมีอันตรายสู่พื้นที่ทำงาน

- Ensure Continuous Improvement หรือการปรับปรุงอย่างต่อเนื่อง โดยให้คำแนะนำในการปรับปรุงขั้นตอน working procedure improvement การฝึกอบรม training และโปรแกรมความสมบูรณ์ทางกล mechanical/asset integrity

Process Safety Management (PSM) Elements

มาตรฐานการจัดการความปลอดภัยในกระบวนการของ OSHA (PSM) (29 CFR 1910.119) ประกอบด้วย 14 องค์ประกอบสำหรับการจัดการอันตรายที่เกี่ยวข้องกับสารเคมีที่มีอันตรายสูง องค์ประกอบเหล่านี้คือ:

- Employee Participitation หรือการมีส่วนร่วมของพนักงาน เพราะการมีส่วนร่วมของพนักงานมีความสำคัญมากในการพัฒนาและดำเนินการ PSM

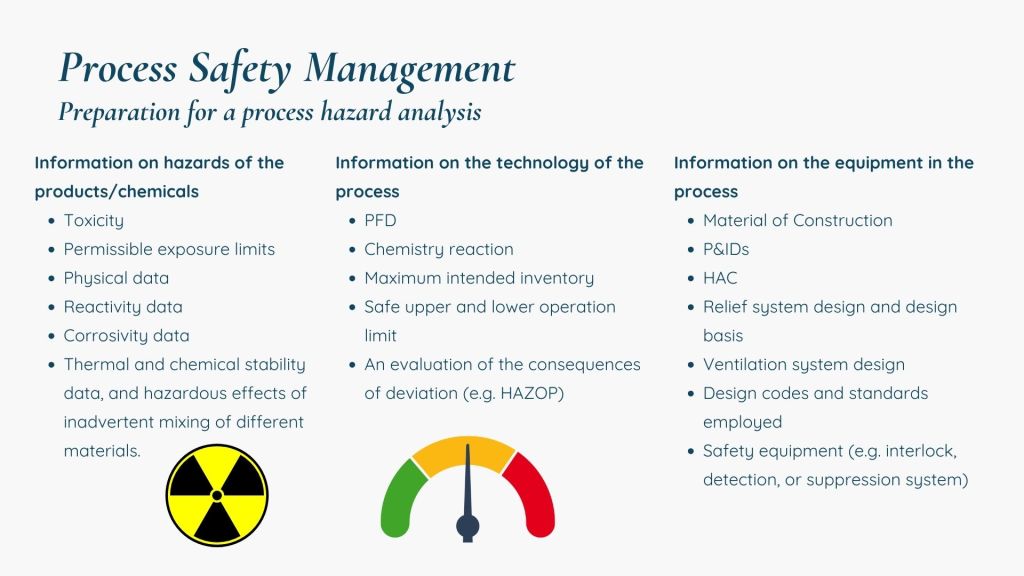

- Process Safety Information (PSI) หรือข้อมูลความปลอดภัยของกระบวนการ โดยจะประกอบไปด้วยข้อมูลสารเคมี เทคโนโลยีกระบวนการผลิต อุปกรณ์หรือเครื่องจักร

- Process Hazard Analysis (PHA) หรือการวิเคราะห์อันตรายของกระบวนการ ซึ่งคือการระบุและประเมินอันตรายของกระบวนการ โดยใช้เทคนิค HAZOP, What-If หรือ FMEA

- Operating Procedure หรือขั้นตอนการปฏิบัติงาน โดยต้องมีการกำหนดแนวทางการปฏิบัติงานที่ปลอดภัยสำหรับสถานการณ์ปกติและสถานการณ์ฉุกเฉินอย่างชัดเจน

- Training หรือการฝึกอบรม โดยเพื่อให้พนักงานเข้าใจวิธีการทำงานอย่างปลอดภัยและขั้นตอนปฏิบัติตัวในขณะสถานการณ์ฉุกเฉิน

- Contractor Management หรือการจัดการความปลอดภัยของผู้รับเหมาเมื่อทำงานในสถานที่

- Pre-Startup Safety Review (PSSR) หรือการตรวจสอบความปลอดภัยก่อนเริ่มต้นทำงาน โดยการรับรองความปลอดภัยก่อนเริ่มกระบวนการใหม่หรือกระบวนการที่มีการปรับปรุงนั้นมีความสำคัญมาก

- Mechanical Integrity (MI) หรือความสมบูรณ์ทางกล คือการรักษาความน่าเชื่อถือของอุปกรณ์ต่างๆผ่านการตรวจสอบและการบำรุงรักษา

- Hot Work Permit หรือใบอนุญาตทำงานที่สร้างความร้อน เพราะการตรวจสอบความเขี้ยวของการควบคุมอันตรายจากไฟ จะสามารถลดอันตรายจากการเกิดเพลิงไหม้และการระเบิดจากงานได้อย่างเป็นจำนวนมาก

- Management Of Change (MOC) หรือการจัดการการเปลี่ยนแปลงที่เกิดขึ้นในระบบ โดยเน้นไปที่การประเมินผลกระทบด้านความปลอดภัยก่อนการปรับเปลี่ยนกระบวนการ และหลังการเปลี่ยนแปลงกระบวนการ

- Incident Investigation หรือการสอบสวนเหตุการณ์ โดยวัตถุประสงค์เพื่อการวิเคราะห์เหตุการณ์อย่างถูกต้อง เพื่อป้องกันการเกิดเหตุการณ์ซ้ำในอนาคต

- Emergency Planning and Response หรือการวางแผนและตอบสนองฉุกเฉิน เพราะการเตรียมพร้อมและตอบสนองต่อเหตุฉุกเฉินอย่างเหมาะสมจะช่วยลดความรุนแรงของเหตุการณ์

- Compliance Audit หรือการตรวจสอบความสอดคล้อง เพราะหนึ่งในการสร้างประสิทธิภาพด้าน PSM คือการประเมินประสิทธิภาพอย่างสม่ำเสมอ

- Trade Secrets หรือความลับทางการค้า โดยการรับรองว่าข้อมูลความปลอดภัยของกระบวนการของบริษัทจะถูกแสดงออกมาแบบตรงไปตรงไม ไม่มีข้อจำกัด

Process Safety Information (PSI) Audit

หัวข้อที่ Auditor ควรตรวจสอบ ได้แก่

| Context | Audit Criteria | หัวข้อที่ควรตรวจสอบ |

| ภาพรวม PSI ที่เอาไปใช้ในการศึกษา PHA | OSHA PSM 29 CFR 1910.119(d) | – Date of PHA vs PSI – Completeness of PSI in PHA เช่น ข้อมูลของอันตรายของสารที่เอามาใช้ในกระบวนการ เทคโนโลยีกระบวนการผลิต เครื่องจักรในกระบวนการผลิต |

| ข้อมูลของสารอันตราย | OSHA PSM 29 CFR 1910.119(d)(1) | – Material Safety Data Sheet (MSDS) of highly hazardous chemical ว่ามีข้อมูลสำคัญ เช่น Toxicity, Permissible exposure limit, Physical data, Reactivity data เป็นต้น |

| ข้อมูลของกระบวนการผลิต | OSHA PSM 29 CFR 1910.119(d)(2) | – Date of Process Flow Diagram (PFD) vs Modification – Maximum inventory in PSI vs PHA – Availability of Safe upper and lower limit of all mode operation เช่น normal, start-up, shutdown – Safe upper and lower limit data vs set-point in DCS – Availability of consequence if process deviation เช่น HAZOP, QRA |

| ข้อมูลของเครื่องจักรในกระบวนการผลิต | OSHA PSM 29 CFR 1910.119(d)(3) | – Date of Piping & Instrument Diagram (P&ID) vs Modification – Flow scheme ของ PFD vs P&IDs – Site survey actual equipment vs Hazardous Area Classification (HAC) drawing – Design PSV vs worst case design scenario vs modified process equipmen |

- ตรวจสอบองค์ประกอบต่างของระบบ Disposal system เช่น

- ขนาดท่อ inlet and outlet

- อุปกรณ์ downstream พร้อมค่าการออกแบบ

| Observation During document review and field verification of P&ID PID-HYD-001 for the hydrogenation unit, it was observed that a control valve (CV-204), installed in 2023 as part of a process modification, was not reflected in the current version of the P&ID. The field-installed valve was clearly tagged, but the drawing still shows a manual valve. The associated MOC was closed, but no evidence was found to confirm the drawing had been updated accordingly. |

| Finding The P&ID for hydrogenation unit (Document, PID-HYD-001) has not been updated to reflect a new control valve (CV-204) that was installed during modification in 2023. The MOC related to this change was closed, but the P&ID still shows the previous manual valve. According to OSHA PSM 29 CFR 1910.119(d)(3), process safety information must be accurate and reflect the current process condition. |

| Risk Operator may rely on inaccurate drawing, which could lead to incorrect isolation, process control errors, or a safety incident during maintenance or upset conditions. |

| Recommendation Update the P&ID to reflect all recent modifications. Ensure that all MOC-related changes are systematically reviewed and incorporated into PSI document. |