Hazard and Operability หรือ HAZOP คือ เทคนิคการชี้บ่งอันตรายของระบบหรือ กระบวนการ หรือการปฎิบัติงานที่มุ่งเจาะศึกษาในด้านความปลอดภัยของกระบวนการ ความเป็นไปได้ของสาเหตุ หรือความอันตรายสูงสุดที่เป็นไปได้โดยสาเหตุมาจากการที่กระบวนการหรือเครื่องมือเกิดการทำงานผิดปกติออกไปจากระบบเดิมหรือจากที่ออกแบบไว้ เป็นการศึกษาที่มีระบบและมีขั้นตอนที่ชัดเจน

Hazard and Operability Study หรือ HAZOP เป็นเทคนิคการชี้บ่งอันตรายที่ได้รับการยอมรับโดยทั่วไป โดยระเบียบกรมโรงงานอุตสาหกรรม ว่าด้วยหลักเกณฑ์การชี้บ่งอันตราย การประเมินความเสี่ยง และการจัดทำแผนงานบริหารจัดการความเสี่ยง พ.ศ. 2543 ได้ระบุไว้ในหัวข้อ

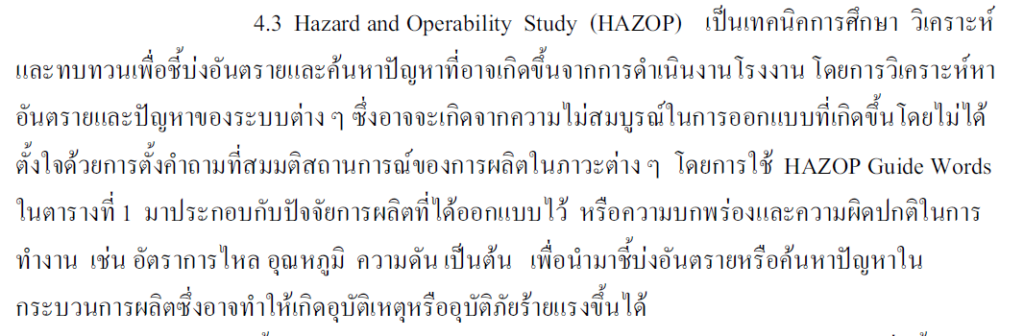

4.3 Hazard and Operability Study (HAZOP) เป็นเทคนิคการศึกษา วิเคราะห์ และทบทวนเพื่อชี้บ่งอันตรายและค้นหาปัญหาที่อาจเกิดขึ้นจากการดำเนินงานในโรงงาน โดยการวิเคราะห์หาอันตรายและปัญหาของระบบต่างๆ ซึ่งอาจจะเกิดจากความไม่สมบูรณ์ในการออกแบบที่เกิดขึ้นโดยไม่ได้ตั้งใจด้วยการตั้งคำถามที่สมมติสถานการณ์ของการผลิตในภาวะต่างๆ…

ประโยชน์ของ Hazard and Operability Study หรือ HAZOP คือ

- เพื่อใช้ในการระบุ หรือวิเคราะห์ความเป็นไปได้ของอันตรายของกระบวนการ หรือการปฎิบัติงานเนื่องจากสาเหตุจากการคลาดเคลื่อนหรือเปลี่ยนแปลงของกระบวนการ

- เพื่อใช้ในการประเมินความพอเพียงของระบบความปลอดภัยเดิมที่มีอยู่

- เพื่อค้นหาอุปกรณ์ความปลอดภัยเพิ่มเติม

- เพื่อค้นหาทางในการลดความรุนแรงหรือจำกัดความอันตรายของเหตุการณ์หรืออันตรายที่อาจเกิดขึ้น

การชี้บ่งอันตรายของระบบ กระบวนการ หรือการปฎิบัติงาน Hazard and Operability หรือ HAZOP นั้นสามารถที่จะนำมาใช้ประเมินความอันตรายได้ตั้งแต่ช่วงการออกแบบเบื้องต้น basic engineering ช่วงการออกแบบที่มีข้อมูลรายละเอียด detailed engineering ก่อนการเริ่มเดินเครื่องจักร start up หรือจะใช้ประเมินความอันตรายที่อาจจะเกิดขึ้นสำหรับในงานแก้ไข modification หรือปรับปรุงระบบ bottleneck

ซึ่งการระบุให้เห็นถึงความอันตรายร้ายแรงตั้งแต่เริ่มโครงการนั้น จะส่งผลทำให้โครงการมีความปลอดภัยมากยิ่งขึ้น ทำให้ค่าใช้จ่ายในการก่อสร้างโครงการมีประสิทธิภาพมากยิ่งขึ้น และช่วยเป็นตัวช่วยในการตัดสินใจที่สำคัญๆต่อตัวโครงการ

ในการศึกษาการชี้บ่งอันตรายของทุกๆโครงการ ในการประชุมจำเป็นที่จะต้องประกอบไปด้วยผู้มีประสบการณ์สูงจากหลายๆแขนง เช่น วิศวกรกระบวนการ process engineer วิศวกรโครงการ project engineer วิศวกรเครื่องกล mechanical engineer วิศวกรเครื่องมือวัด instrument engineer วิศวกรไฟฟ้า electrical engineer วิศวกรวางผัง layout engineer และอื่นๆ ต้องร่วมกันให้ความเห็นในที่ประชุม ผ่านการดำเนินการประชุมโดยประธานในที่ประชุม HAZOP facilitator หรือ HAZOP chairman โดยที่ในการประชุมจะมีตั้งคำถามพื้นฐาน standard guidewords หรือ checklist เพื่อให้ครอบคลุมทุกๆด้าน

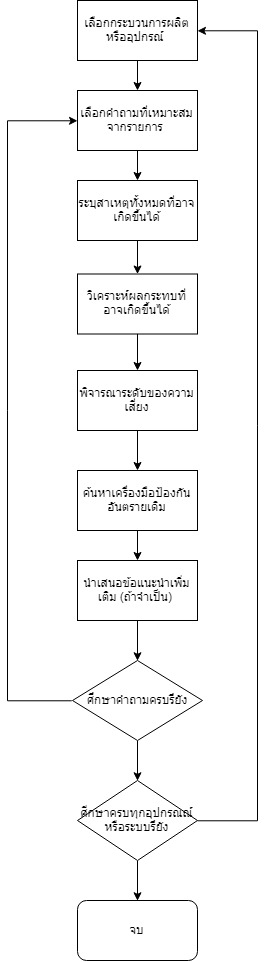

แผนผังการชี้บ่งอันตรายเบื้องต้น HAZOP workflows

- เลือกระบบที่จะทำการศึกษา แบ่งออกเป็นระบบย่อยๆ system หรือ node

- อธิบายถึงระบบที่จะทำการศึกษา หรือความตั้งใจที่จะออกแบบของระบบนั้น

- เลือกคำถามพื้นฐาน guide word

- ระดมความคิดเห็น หาสาเหตุ ทุกความเป็นไปได้ที่จะทำให้เกิดปัญหาดังกล่าวตามคำถามพื้นฐาน guide word

- ระบุความอันตรายสูงสุดที่เป็นไปได้จากแต่ละสาเหตุ โดยไม่พิจารณาการมีอยู่ของอุปกรณ์ลดหรือจำกัดความอันตราย

- ระบุโอกาส (likelihood) ของเหตุการณ์อันตรายที่กำลังพิจารณา (Hazardous Event)

- ระบุการมีอยู่เดิมของอุปกรณ์ลดหรือจำกัดความเสี่ยง

- ประเมินความเสี่ยงที่เป็นไปได้ โดยดูจากความถี่ของเหตุการณ์ที่อาจจะเกิดขึ้น likelihood โดยที่ตัวลดหรือกำจัดความเสี่ยงไม่สามารถทำงานได้อย่างมีประสิทธิภาพ กับ ความรุนแรงสูงสุดที่อาจเกิดขึ้นได้ severity

- นำเสนอคำแนะนำถ้าในที่ประชุมพิจราณาว่า อุปกรณ์ลดหรือจำกัดความอันตรายที่มีอยู่เดิมไม่เพียงพอ

- เริ่มกระบวนการใหม่กับคำถามพื้นฐานถัดไป

- จนครบทุกๆคำถามพื้นฐาน ถ้าไม่มีคำถามเพิ่มเติมจากผู้ร่วมประชุม จะดำเนินการแบบเดิมที่ระบบถัดไป

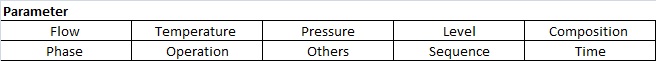

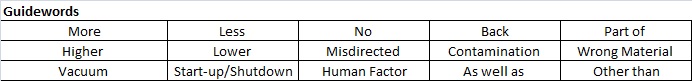

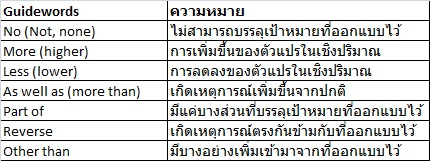

HAZOP guide words คำถามพื้นฐานของการชี้บ่งอันตรายของระบบ กระบวนการ หรือการปฎิบัติงาน

ประธานในที่ประชุม HAZOP Chairman จะดำเนินการประชุมโดยเลือกคำถามพื้นฐานที่เหมาะสมสำหรับกระบวนการหรือระบบที่กำลังศึกษาอยู่ โดยจะเป็นการผสมกันระหว่าง ตัวแปรทางกระบวนการ parameter กับคำถามพื้นฐาน guidewords โดยที่มีตัวแปรทางกระบวนการ parameter กับคำถามพื้นฐาน guidewords ที่ใช้กันทั่วไปเป็นตามตารางข้างล่าง

ความหมายของคำถามพื้นฐาน guidewords

ตารางประเมินความเสี่ยง Risk Matrix

Risk Matrix คือ ตารางประเมินความเสี่ยง ที่ใช้ในการประเมินความเสี่ยงโดยวิธีกึ่งเชิงปริมาณ semi-qualitative เนื่องด้วยการประเมินความเสี่ยงด้วยแต่วิธีเชิงคุณภาพนั้นมีความยากตรงความเข้าใจ หรือบรรทัดฐานของผู้ประเมินแต่ละคนนั้นไม่เท่ากัน จึงจำเป็นต้องมีเครื่องมือกลางมาช่วยเป็นบรรทัดฐานให้ช่วยในการตัดสินใจ ซึ่งตารางประเมินความเสี่ยงมีทั้งแบบ 4 x 4 หรือ 5 x 5 หรือ 6 x 6 แล้วแต่ความละเอียดของข้อมูลที่มีหรือความละเอียดของผลลัพท์ที่ต้่องการ

โดยตารางประเมินความเสี่ยง Risk Matrix นั้นจะถูกนำมาใช้ในช่วงสุดท้ายของการชี้บ่งอันตรายโดยพิจารณาตัวแปรสองตัวคือ ความถี่ในการเกิดเหตุ probability หรือ likelihood กับ ความอันตรายของเหตุการณ์ severity ซึ่งโดยทั้วไปจะประเมินความเสี่ยงผลกระทบกับ 1) ด้านความปลอดภัยของคน safety 2) ด้านความปลอดภัยกับสิ่งแวดล้อม environment 3) ด้านค่าความเสียหายต่ออุปกรณ์หรือค่าความเสียโอกาสในการทำงานปกติ asset หรือ production loss และสุดท้าย 4) ด้านชื่อเสียง reputation หรือสังคมภายนอก social

จุดอ่อนของ HAZOP หรือการชี้บ่งอันตรายจากกระบวนการหรืออันตรายจากการทำงาน

วิธีการชึ้บ่งอันตรายของกระบวนการแบบ HAZOP ที่แพร่หลายในหลายอุตสาหกรรมนั้น ถึงแม้จะมีระบบหรือวิธีการทำงานที่ชัดเจน แต่ก็มีจุดอ่อนที่ไม่สามารถนำมาวิเคราะห์ขบวนการในหลายๆสถานการณ์ ยกตัวอย่าง

- ไม่สามารถหาจุดบกพร่อง หรือชิ้นส่วนที่สร้างอันตรายได้อย่างชัดเจน เหตุผลที่เป็นเช่นนั้น เพราะว่า HAZOP เน้นการมองเป็นระบบ ไม่ได้เจาะลึกลงไปในแต่ละชิ้นส่วนแบบการศึกษาแบบ Failure Mode and Effect Analysis (FMEA) ทำให้ไม่สามารถชี้หาจุดบกพร่องได้อย่างชัดเจน

- ไม่สามารถวิเคราะห์หาอันตรายจากการทำงาน หรือจากลำดับขึ้นการทำงานที่มีความซับซ้อนได้ เพราะ HAZOP เน้นการศึกษาแบบ มุ่งเน้นวัตถุประสงค์หรืองานที่ต้องกระทำโดยคน ไม่ได้มีไว้วิเคราะห์ว่างานที่ตัวบุคคลที่ทำนั้น มีความซับซ้อนเกินไปหรือไม่ ซึ่งจะแตกต่างจากการศึกษาด้วยเทคนิค Human Factor กับ Safety Critical Task (SCT) analysis ได้

- ไม่สามารถวิเคราะห์หาอันตรายที่มีสาเหตุมาจากหนึ่งอย่างที่เกิดพร้อมกัน หรือเรียกว่า Double Jeopardy ถึงแม้ว่าจะเป็นเหตุการณ์ที่เกิดขึ้นจริงตามประสบการณ์ เพราะหนึ่งในสมมุติฐานที่ใช้ก่อนเริ่มการศึกษา คือ เราจะไม่ทำการวิเคราะห์ในกรณีศึกษาแบบนี้ เพราะตั้งอยู่บนสมมุติฐานที่ว่า ปัญหาจะเกิดขึ้นทีละระบบเท่านั้น ซึ่งต่างจากการศึกษาด้วยวิธี What-If ที่เน้นศึกษาไปตามประสบการณ์ของผู้เข้าร่วมประชุม

นี่เป็นแค่ตัวอย่างของจุดอ่อนการศึกษาชี้บ่งอันตรายจากกระบวนผลิต หรือ HAZOP เท่านั้น ดังนั้นการเลือกใช้เทคนิควิเคราะห์อันตรายที่เหมาะสมหรือเพื่อชี้บ่งถึงปัญหาที่อาจจะเกิด จึงมีความสำคัญมาก

ปัญหาที่พบได้บ่อยในระหว่างชี้บ่งอันตรายด้วยวิธี HAZOP

- ในระหว่างการประเมิน HAZOP ผู้ร่วมประชุมมีความเห็นเรื่องความถี่ (likelihood) ไม่ตรงกันว่า ควรเป็นความถี่ของสาเหตุ (Cause) หรือของเหตุการณ์ (Event of consequence)

- ในระหว่างการประเมิน HAZOP ผู้ร่วมประชุมมีความเห็นเรื่องความรุนแรง (severity) ไม่ตรงกัน

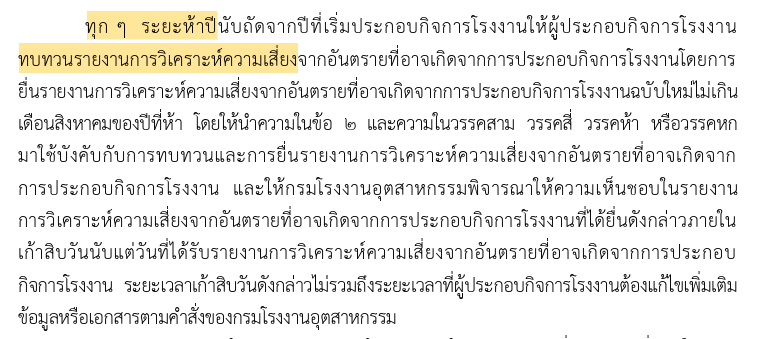

กฏหมายที่เกี่ยวข้องกับ HAZOP Study

ระเบียบกรมโรงงานอุตสาหกรรม ว่าด้วยหลักเกณฑ์การชี้บ่งอันตราย การประเมินความเสี่ยง และการจัดทำแผนงานบริหารจัดการความเสี่ยง พ.ศ. 2543

ประกาศกระทรวงอุตสาหกรรม พ.ศ. 2535 เรื่อง มาตราการคุ้มครองความปลอดภัยในการดำเนินงาน ที่ระบุระยะเวลาที่จำเป็นต้องทบทวนรายงานการวิเคราะห์ความเสี่ยง

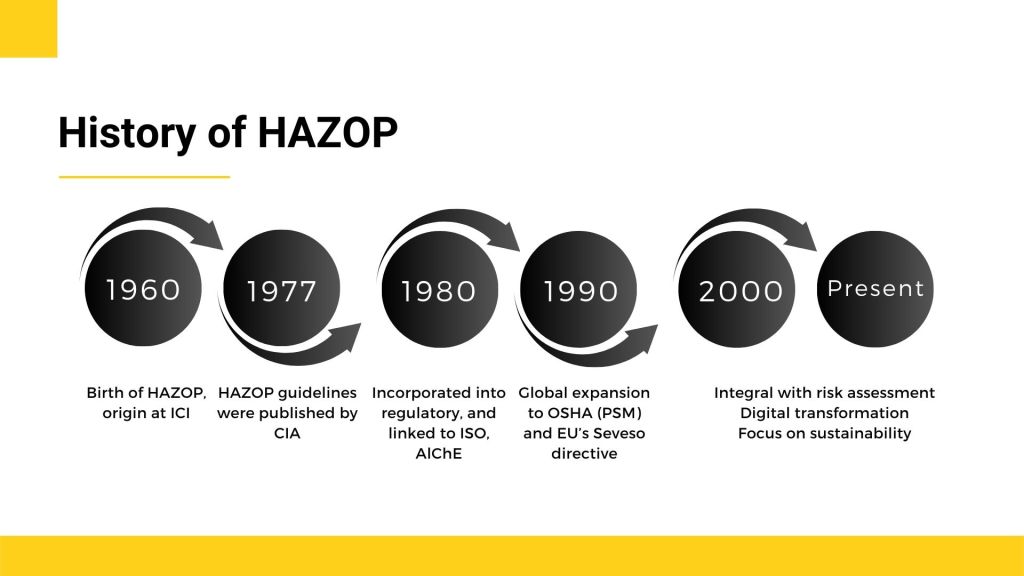

International Standard of Hazard and Operability (HAZOP) Studies

มาตราฐานที่ใช้ในการชี้บ่งอันตรายด้วยเทคนิค Hazard Operability (HAZOP) ได้ถูกพัฒนามาตั้งแต่ตั้งแต่ปี 1960

- CIA Guide to Hazard and Operability Studies

- Hazaop and Hazan (Kletz, 1986)

- Guidelines for Hazard Evaluation Procedures (CCPS, 1985)

- Hazard and Operability Studies – Application guide (BS IEC 61882, 2001)

การชี้บ่งอันตรายของกระบวนการและการปฎิบัติงาน HAZOP ในกระบวนการแบบไม่ต่อเนื่อง Batch Process

อย่างไรก็ตามถ้ากระบวนการผลิตเป็นกระบวนการผลิตแบบไม่ต่อเนื่อง หรือ Batch Process จะมีคำถามพื้นฐาน Guidewords ที่มากขึ้นและแตกต่างจากกระบวนการต่อเนื่อง Continuous Process ที่กล่าวไว้ข้างต้น รายละเอียดสามารถอ่านได้จาก link ข้างล่าง

ตัวอย่างข้อมูลและผลลัพท์จากการศึกษาชี้บ่งอันตรายด้วยเทคนิค HAZOP

Wellbore HAZOP การชี้บ่งอันตรายของการทำงานกับหลุมเจาะ

บทความนี้ กล่าวถึงองค์ประกอบ การทำงาน และความเสี่ยงหรืออันตรายต่างๆที่อาจจะเกิดขึ้นกับหลุมเจาะ Wellbore ในงาน Production and Exploration และตัวอย่าง HAZOP study ที่มีส่วนกับ Wellbore

Reciprocating Compressor HAZOP การชี้บ่งอันตรายของเครื่องอัดก๊าซแบบลูกสูบ

บทความนี้ กล่าวถึงองค์ประกอบ การทำงานและความเสี่ยงหรืออันตรายต่างๆที่อาจจะเกิดขึ้นกับเครื่องอัดก๊าซแบบลูกสูบ Reciprocating Compressor และตัวอย่าง HAZOP study ของ Reciprocating Compressor Package

Gas Lift Operation Hazards

บทความนี้ กล่าวถึงองค์ประกอบ การทำงานและความเสี่ยงหรืออันตรายต่างๆที่อาจจะเกิดขึ้นกับกระบวนการอัดก๊าซกลับหลุมเพื่อเพิ่มกำลังการผลิตออกจากหลุมขุดเจาะ

Wellhead Injection Line Hazards

บทความนี้ กล่าวถึงองค์ประกอบ การทำงานและความเสี่ยงหรืออันตรายต่างๆที่อาจจะเกิดขึ้นกับกระบวนการอัดก๊าซกลับหลุม (ส่วน Surface Operation) เพื่อเพิ่มกำลังการผลิตออกจากหลุมขุดเจาะ

Wellhead Flow Lines Hazards

บทความนี้ กล่าวถึงองค์ประกอบ การทำงาน ความเสี่ยงหรืออันตรายต่างๆที่อาจจะเกิดขึ้นกับ Wellhead และ Flowline และรวมถึงระบบป้องกัน Safeguard Protection

Heat Recovery Steam Generator (HRSG) Safety

บทความนี้ กล่าวถึงองค์ประกอบ การทำงาน ความเสี่ยงหรืออันตรายต่างๆที่อาจจะเกิดขึ้นกับหม้อไอน้ำพลังงานหมึนเวียนและรวมถึงระบบป้องกัน Safeguard Protection

Gas Engine Generator (GEG) Safety

บทความนี้ กล่าวถึงองค์ประกอบ การทำงานและความเสี่ยงหรืออันตรายต่างๆที่อาจจะเกิดขึ้นกับเครื่องผลิตไฟฟ้าพลังงานก๊าซ Gas Engine Generator (GEG)

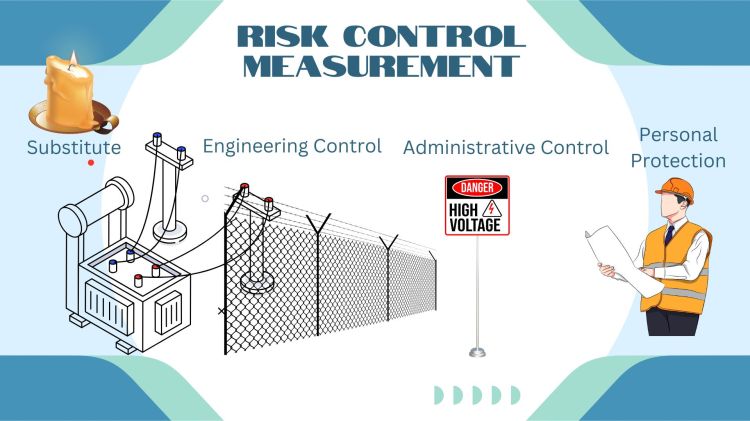

Risk Control Measurement

บทความนี้จะกล่าวถึงประเภทต่างๆ ของ Risk Reduction/ Control Measurement พร้อมทั้งการให้ตัวอย่างวิธีการเลือกชนิด Risk Control Measurement

Safety Consideration and Safety Design Margin

บทความนี้อธิบาย Safety Consideration กับ Safety Design Margin ของอุปกรณ์ต่าง เช่น Column, Pump เป็นต้น

Ethics & Professional Conduct

บทความนี้กล่าวถึงจรรยาบรรณทางด้านวิศวกรรม ที่มีส่วนเกี่ยวข้องที่สำคัญในงาน Process Safety Engineering

Service 2

$199

Navigating life’s intricate fabric, choices unfold paths to the extraordinary, demanding creativity, curiosity, and courage for a truly fulfilling journey.

Service 3

$199

Navigating life’s intricate fabric, choices unfold paths to the extraordinary, demanding creativity, curiosity, and courage for a truly fulfilling journey.