ในอุตสาหกรรม โรงงานและการผลิตที่มีความเสี่ยงสูง การป้องกันการระเบิด ไม่ใช่ทางเลือก แต่เป็นภาระรับผิดชอบเชิงกลยุทธ์ และทุกอย่างเริ่มต้นที่การจำแนกพื้นที่อันตราย (Hazardous Area Classification หรือ HAC) ที่แม่นยำ กระบวนการนี้ไม่ได้เป็นเพียงข้อบังคับทางเทคนิค แต่เป็นกฏหมายที่ไม่อาจต่อรองได้ในการป้องกันเหตุเพลิงไหม้และการระเบิด ซึ่งอาจสร้างความเสียหายรุนแรงต่อชีวิตพนักงานและทรัพย์สินขององค์กร ตัวอย่างของกฏหมายที่เกี่ยวข้อง เช่น

กฏกระทรวง กำหนดมาตรการความปลอดภัยเกี่ยวกับไฟฟ้าในโรงงาน พ.ศ.2550

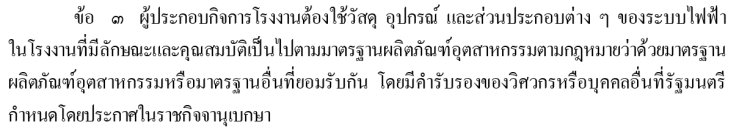

และกฏกระทรวง กำหนดมาตราฐานในการบริการ จัดการ และดำเนินด้านความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงานเกี่ยวกับการป้องกันและระงับอัคคีภัย พ.ศ.2555 ที่ใช้ข้อมูลความเสี่ยงต่อการเกิดอัคคีภัยมากำหนดขนาดพื้นที่ effective area ของเครื่องดับเพลิงที่ต้

การประเมินและจำแนกพื้น Hazardous Area Classification (HAC) ที่อย่างถูกต้องตามหลักวิศวกรรม คือขั้นตอนแรกที่ขาดไม่ได้ในการสร้างสภาพแวดล้อมการทำงานที่ปลอดภัยและสอดคล้องกับมาตรฐานสากล เพื่อให้สามารถระบุความเสี่ยงและเลือกใช้มาตรการป้องกันที่เหมาะสมได้อย่างตรงจุดและคุ้มค่าที่สุด ก่อนจะลงลึกในกระบวนการ เราจำเป็นต้องเข้าใจถึงสาเหตุพื้นฐานของการระเบิดเสียก่อน

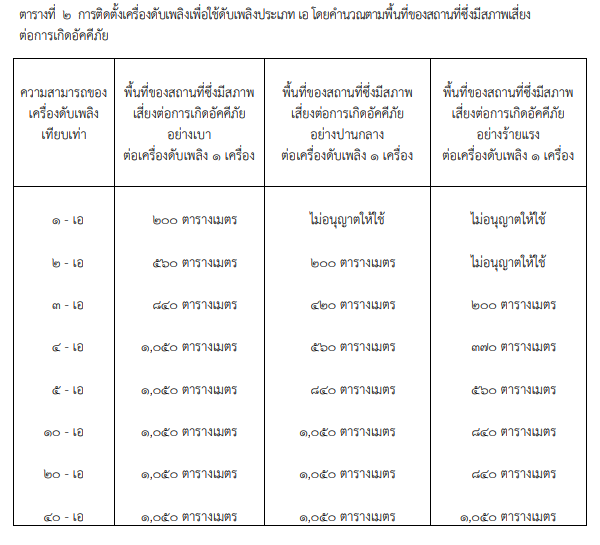

แก่นสำคัญของการเกิดไฟไหม้ Basic of Fire Triangle และคุณสมบัติของสารที่สำคัญ

แก่นสำคัญของการเกิดไฟไหม้ Basic of Fire Triangle และคุณสมบัติของสารที่สำคัญ

เพื่อที่จะป้องกันการระเบิดได้อย่างมีประสิทธิภาพ เราจำเป็นต้องเข้าใจองค์ประกอบพื้นฐานที่ทำให้เกิดไฟ ซึ่งอธิบายได้ด้วยแนวคิด “สามเหลี่ยมแห่งไฟ” (Fire Triangle) จะเกิดขึ้นได้ก็ต่อเมื่อมีองค์ประกอบสำคัญ 3 ประการมาบรรจบกันในเวลาและสถานที่เดียวกัน

- เชื้อเพลิง (Fuel): สารไวไฟที่อยู่ในรูปแบบของก๊าซ, ไอระเหย, หรือฝุ่นที่สามารถติดไฟได้ ซึ่งมักเป็นส่วนหนึ่งของกระบวนการผลิต

- ออกซิเจน (Oxygen): โดยทั่วไปคือออกซิเจนที่มีอยู่ในอากาศรอบตัวเรา ซึ่งเป็นสิ่งที่หลีกเลี่ยงได้ยาก

- แหล่งกำเนิดประกายไฟ (Ignition Source): ปัจจัยที่จุดชนวนการเกิดเพลิงไหม้หรือการระเบิด ซึ่งมีหลากหลายรูปแบบ ตั้งแต่พื้นผิวที่มีอุณหภูมิสูง, ประกายไฟจากอุปกรณ์ไฟฟ้า, ไฟฟ้าสถิต, ไปจนถึงการเสียดสีของเครื่องจักร, ฟ้าผ่า, หรือแม้แต่คลื่นแม่เหล็กไฟฟ้า

แต่ในความเป็นจริง ในสภาพแวดล้อมของโรงงานอุตสาหกรรม การกำจัดเชื้อเพลิงและออกซิเจนออกจากกระบวนการผลิตทั้งหมดแทบจะเป็นไปไม่ได้ ดังนั้น กลยุทธ์การป้องกันการระเบิดที่มีประสิทธิภาพและเป็นที่ยอมรับมากที่สุดคือ “การควบคุมแหล่งกำเนิดประกายไฟ” อย่างเข้มงวด การทำความเข้าใจว่าจะควบคุมปัจจัยนี้ในพื้นที่ต่างๆ ได้อย่างไรนั้น นำเราไปสู่ขั้นตอนของการจำแนกโซนพื้นที่อันตราย หรือการสร้าง Hazard Area Classification (HAC) Drawing นั้นเอง

ส่วนคุณสมบัติของสารที่มีความจำเป็นต้องทำความเข้าใจก่อนเริ่มศึกษา HAC ได้แก่

จุดวาบไฟ (Flash Point): คืออุณหภูมิต่ำที่สุดที่ของเหลวสามารถระเหยกลายเป็นไอในปริมาณที่มากพอที่จะสร้างส่วนผสมที่สามารถติดไฟได้เมื่อสัมผัสกับอากาศและแหล่งจุดติดไฟ ยิ่งจุดวาบไฟต่ำ สารเคมีนั้นยิ่งอันตรายและติดไฟได้ง่าย ตัวอย่างเช่น อะซิโตน (Acetone) มีจุดวาบไฟต่ำมากที่ -18°C หมายความว่าแม้ในอุณหภูมิที่ต่ำกว่าจุดเยือกแข็ง อะซิโตนก็สามารถสร้างไอระเหยที่พร้อมจะติดไฟได้

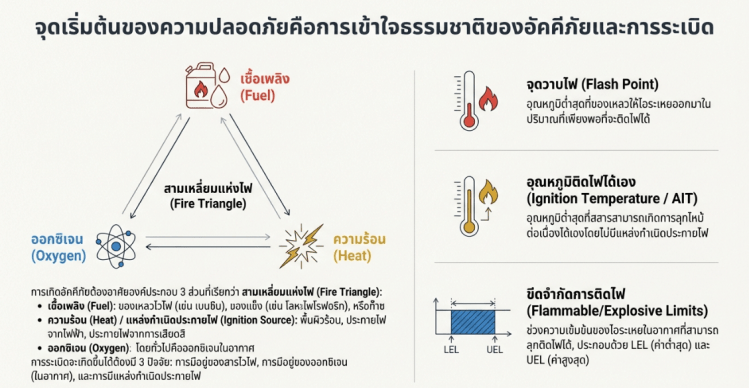

เพื่อโยงความเข้าใจความเข้าใจเกี่ยวกับความต้องการด้าน Hazardous Area Classification (HAC) กับคุณสมบัติของสารที่สำคัญที่สุด คือ จุดวาบไฟ Flash Point จะสามารถศึกษาตัวอย่างความต้องการในการศึกษา HAC ได้ดังนี้

จะเห็นได้ว่าถ้าดูจาก Flashpoint แล้วแบ่งสารตาม NFPA 30 Class สารในกลุ่ม Combustible material (IIIB) ไม่จำเป็นต้องศึกษา Hazard Area Classification แต่อย่างไรก็ตาม ระวังความสับสนในการแบ่งกลุ่มสารตาม NFPA 30 กับ Gas และ Dust Group ที่แบ่งใน Apparatus Group ข้างล่าง

Auto ignition (หรือมักเรียกในเอกสารทางเทคนิคว่า Auto-ignition temperature (AIT) คือ อุณหภูมิต่ำสุดที่สารไวไฟ (ไม่ว่าจะเป็นของแข็ง ของเหลว หรือก๊าซ) สามารถลุกไหม้และเกิดการเผาไหม้อย่างต่อเนื่องได้เอง โดย ไม่ต้องอาศัยแหล่งกำเนิดประกายไฟภายนอก เช่น เปลวไฟ หรือประกายไฟจากไฟฟ้า

ขีดจำกัดการระเบิด (Explosion Limits): คือช่วงความเข้มข้นของไอระเหยในอากาศที่สามารถเกิดการระเบิดได้หากมีแหล่งจุดติดไฟ ประกอบด้วย:

- ขีดจำกัดล่างของการระเบิด (Lower Explosive Limit – LEL): คือค่าความเข้มข้นต่ำสุดของไอระเหยในอากาศที่สามารถระเบิดได้ หากความเข้มข้นต่ำกว่านี้ ส่วนผสมจะ “บาง” เกินไป

- ขีดจำกัดบนของการระเบิด (Upper Explosive Limit – UEL): คือค่าความเข้มข้นสูงสุดของไอระเหยในอากาศที่สามารถระเบิดได้ หากความเข้มข้นสูงกว่านี้ ส่วนผสมจะ “หนา” เกินไป (มีออกซิเจนไม่พอ)

ดังนั้น ช่วงความเข้มข้นระหว่าง LEL และ UEL คือ “ช่วงการระเบิด” (Explosive Range) ที่อันตรายที่สุด

เข้าใจการแบ่งประเภทพื้นที่อันตราย (Area Classification)

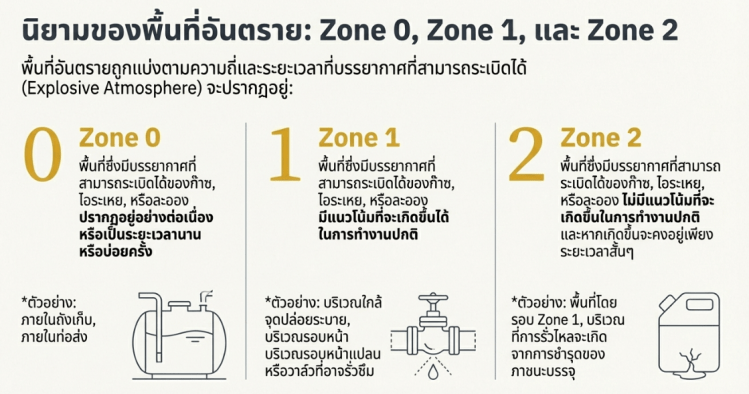

หัวใจสำคัญของการทำ Hazardous Area Classification หรือ HAC นั้น คือการแบ่งพื้นที่ในโรงงานออกเป็น “โซน” (Zone) ต่างๆ ตามระดับความเสี่ยงและความถี่ของการเกิดบรรยากาศ ที่พร้อมจะระเบิด (Explosive Atmosphere) หรือ การมีอยู่ของเชื้อเพลิงในบรรยากาศ เช่น การรั่วไหล การรั่วซึม เป็นต้น

การจำแนกโซนที่ชัดเจนนี้เป็นแนวทางสำคัญในการเลือกใช้อุปกรณ์และกำหนดมาตรการความปลอดภัยที่เหมาะสมกับความเสี่ยงของแต่ละพื้นที่ โดยสามารถแบ่งได้ตามประเภทของสารไวไฟคือ สารต่างๆ ดังนี้

- ก๊าซ/ไอระเหย (Gases and Vapors)

- ฝุ่นที่ติดไฟได้ (Combustible Dusts)

อย่างไรก็ตาม การเกิด”พื้นที่อันตราย” ไม่ได้เกิดขึ้นเองแต่เกิดจากเหตุไม่พึงประสงค์ต่างๆ เช่น การรั่วไหลของเครื่องจักรหรือระบบท่อต่างๆ ดังนั้นการจำแนกพื้นที่ออกเป็นโซน (Zone 0, 1 หรือ 2) จึงขึ้นอยู่กับความน่าจะเป็นและความถี่ของการรั่วไหลของสารไวไฟโดยตรง ซึ่งเราเรียกปัจจัยนี้ว่า “ระดับของการรั่วไหล” (Grade of Release)

Grade of Release หรือระดับของการรั่วไหล

การรั่วไหลต่อเนื่อง (Continuous Grade of Release): คือ การรั่วไหลที่เกิดขึ้นอย่างต่อเนื่องหรือเป็นระยะเวลานานในสภาวะการทำงานปกติ สร้างพื้นที่ Zone 0 ซึ่งเป็นพื้นที่ที่มีบรรยากาศที่พร้อมจะระเบิดอยู่ตลอดเวลาหรือเป็นเวลานาน เช่น พื้นผิวของของเหลวไวไฟในถังเก็บแบบหลังคาคงที่ (Fixed Roof Tank) หรือพื้นผิวของบ่อแยกน้ำมัน/น้ำ (Oil/Water Separator) แบบเปิด

การรั่วไหลปฐมภูมิ (Primary Grade of Release): คือ การรั่วไหลที่คาดว่าจะเกิดขึ้นเป็นครั้งคราวในระหว่างการทำงานปกติ สร้างพื้นที่ Zone 1 ซึ่งเป็นพื้นที่ที่มีโอกาสเกิดบรรยากาศที่พร้อมจะระเบิดได้ในสภาวะการทำงานปกติ ซีลของปั๊มหรือวาล์วที่คาดว่าจะมีการรั่วซึมเล็กน้อย, จุดเก็บตัวอย่าง (Sample Point) ที่มีการใช้งานเป็นประจำ

การรั่วไหลทุติยภูมิ (Secondary Grade of Release): คือ การรั่วไหลที่ไม่ได้คาดว่าจะเกิดขึ้นในการทำงานปกติ และถ้าเกิดขึ้นจะคงอยู่เพียงช่วงเวลาสั้นๆ (นี่คือจุดที่การซ่อมบำรุงเชิงป้องกัน (Preventive Maintenance) ที่ดีจะแสดงคุณค่าสูงสุด เพราะมันช่วยให้แหล่งรั่วไหลทุติยภูมิยังคงเป็นทุติยภูมิต่อไป) สร้างพื้นที่ Zone 2 ซึ่งเป็นพื้นที่ที่ปกติแล้วจะไม่มีบรรยากาศที่พร้อมจะระเบิด และหากเกิดขึ้นก็จะมีโอกาสน้อยและอยู่ในช่วงสั้นๆ

เมื่อรวมข้อมูลประเภทของสารเข้ากับระดับของการรั่วไหล (Grade of Release) จะสามารถแบ่งได้เป็น

| ประเภทพื้นที่ (Zone Type) | คำอธิบายและความถี่ในการเกิดบรรยากาศที่อาจระเบิดได้ |

| Zone 0 | พื้นที่ซึ่งมีบรรยากาศที่พร้อมจะระเบิดของก๊าซหรือไอระเหยเกิดขึ้นอย่าง ต่อเนื่อง, เป็นระยะเวลานาน, หรือเกิดขึ้นบ่อยครั้ง |

| Zone 1 | พื้นที่ซึ่งมีโอกาสที่จะเกิดบรรยากาศที่พร้อมจะระเบิดของก๊าซหรือไอระเหยได้ ในระหว่างการทำงานปกติ |

| Zone 2 | พื้นที่ซึ่ง ไม่น่าจะเกิด บรรยากาศที่พร้อมจะระเบิดของก๊าซหรือไอระเหยในการทำงานปกติ แต่หากเกิดขึ้น ก็จะคงอยู่เพียง ช่วงเวลาสั้นๆ เท่านั้น |

| Zone 20 | พื้นที่ซึ่งมีฝุ่นที่ติดไฟได้ในรูปแบบของกลุ่มเมฆ (Cloud) เกิดขึ้นอย่าง ต่อเนื่อง, เป็นระยะเวลานาน, หรือเกิดขึ้นบ่อยครั้ง |

| Zone 21 | พื้นที่ซึ่งมีโอกาสที่จะเกิดฝุ่นที่ติดไฟได้ในรูปแบบของกลุ่มเมฆได้ เป็นครั้งคราวในระหว่างการทำงานปกติ |

| Zone 22 | พื้นที่ซึ่ง ไม่น่าจะเกิด ฝุ่นที่ติดไฟได้ในรูปแบบของกลุ่มเมฆในการทำงานปกติ แต่หากเกิดขึ้น ก็จะคงอยู่เพียง ช่วงเวลาสั้นๆ เท่านั้น |

ถ้าจะแบ่งตาม International Code ต่างๆ จะสามารถแบ่งได้ดังนี้

กลุ่มอุปกรณ์ตามชนิดของสาร (Apparatus Group): เลือกให้ถูกกลุ่ม ป้องกันการจุดระเบิด

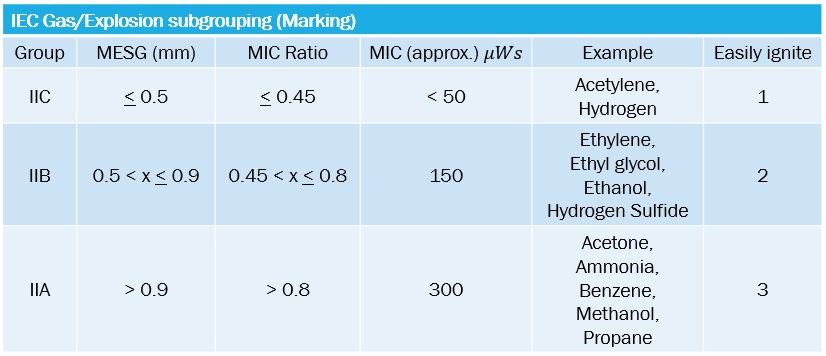

ไม่ใช่ว่าประกายไฟทุกชนิดจะมีพลังงานเท่ากัน และไม่ใช่ว่าก๊าซทุกชนิดจะต้องการพลังงานในการจุดระเบิดเท่ากัน ดังนั้นอุปกรณ์ไฟฟ้าที่ใช้ในพื้นที่อันตรายจึงถูกจัดกลุ่ม (Apparatus Group) เพื่อให้แน่ใจว่ามันปลอดภัยสำหรับใช้งานกับก๊าซหรือไอระเหยชนิดนั้นๆ โดยเฉพาะ การเลือกอุปกรณ์ผิด กลุ่มก็เหมือนกับการวางระเบิดเวลาไว้ในโรงงาน

โดยกลุ่ม (Group) จะแบ่งออกเป็น

- Group I ใช้ในงานเฉพาะกลุ่ม เช่น งานที่ต้องทำงานในเหมือง หรืองานใต้ดิน ที่อาจจะมี มีเทน (methane) หรือสารไวไฟประเภทอื่นๆ อยู่

- Group II ใช้งานกับอุปกรณ์ที่ไม่ได้อยู่ใต้ดิน (Aboveground) ที่มีโอกาสสัมผัสกับก๊าซติดไฟ ซึ่งเป็นกลุ่มที่พบได้บ่อยสุด และมีการแบ่งย่อยออกเป็นกลุ่ม IIA, IIB, และ IIC

- Group III ใช้งานกับอุปกรณ์ที่สัมผัสกับฝุ่นที่มีโอกาสเกิดระเบิดขึ้นได้

Group IIA

- ระดับความอันตราย: น้อยที่สุด

- ตัวอย่างก๊าซ: โพรเพน (Propane), มีเทน (Methane)

Group IIB

- ระดับความอันตราย: ปานกลาง

- ตัวอย่างก๊าซ: เอทิลีน (Ethylene), ไฮโดรเจนซัลไฟด์ (Hydrogen Sulfide)

Group IIC

- ระดับความอันตราย: สูงที่สุด ก๊าซในกลุ่มนี้มีความไวไฟสูงมาก สามารถถูกจุดระเบิดได้ด้วยพลังงานที่ต่ำที่สุด และต้องการอุปกรณ์ที่มีช่องว่างป้องกันการระเบิด (Maximum Experimental Safe Gap – MESG) ที่แคบที่สุด

- ตัวอย่างก๊าซ: ไฮโดรเจน (Hydrogen), อะเซทิลีน (Acetylene)

ดังนั้นจะเห็นได้ว่าการแบ่ง Gas group เพื่อเข้ากลุ่มอุปกรณ์ไฟฟ้าที่ใช้ในพื้นที่อันตราย (Apparatus Group) นั้นจัดโดยนำพารามิเตอร์เข้ามาเพิ่มอีกสองตัว คือ MIC กับ MESG

MIC (Minimum Ignition Current): คือ อัตราส่วนของ กระแสไฟต่ำสุด ที่ทำให้เกิดการจุดระเบิดได้ โดยเทียบกับก๊าซมีเทน (Methane) เป็นฐานอ้างอิง การทดสอบนี้มักใช้ในการประเมินความไวต่อการจุดระเบิดของก๊าซเมื่อเกิดประกายไฟไฟฟ้า (Spark) ในวงจรไฟฟ้า โดยค่า MIC มีความสำคัญอย่างยิ่งสำหรับการออกแบบอุปกรณ์ประเภท Intrinsically Safe (Ex i) ซึ่งเป็นการป้องกันโดยจำกัดพลังงานไฟฟ้าไม่ให้มากพอที่จะทำให้เกิดประกายไฟได้

MESG (Maximum Experimental Safe Gap):ช่องว่างความปลอดภัยสูงสุด ระหว่างหน้าสัมผัสของโลหะ (เช่น หน้าแปลนของฝาครอบอุปกรณ์) ที่ยอมให้เปลวไฟจากการระเบิดภายในเล็ดลอดออกมาได้ โดยไม่ทำให้ก๊าซภายนอกเกิดการระเบิดตาม โดยค่า MESG มีความสำคัญสำหรับการออกแบบอุปกรณ์ประเภท Flameproof Enclosure (Ex d) ซึ่งเน้นการกักเก็บแรงระเบิดไว้ภายในและลดอุณหภูมิของก๊าซร้อนที่เล็ดลอดออกมาผ่านช่องว่างรอยต่อต่างๆ

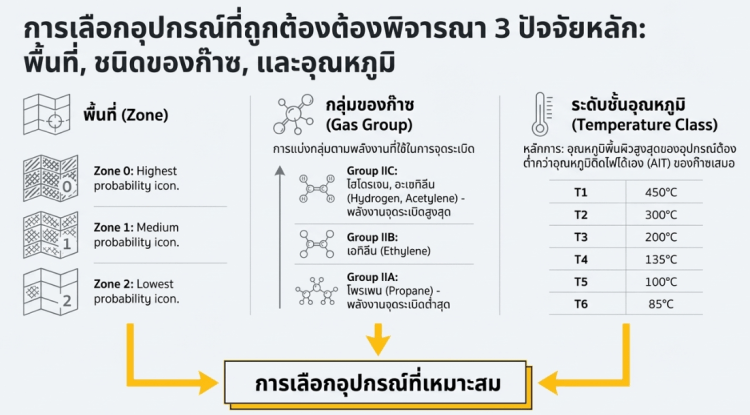

ระดับชั้นอุณหภูมิ (Temperature Class)

การติดไฟสามารถเกิดขึ้นได้แม้ไม่มีประกายไฟ หากพื้นผิวของอุปกรณ์ร้อนพอที่จะไปถึง “อุณหภูมิจุดติดไฟได้เอง” (Auto-Ignition Temperature) ของสารเคมี นี่คือภัยเงียบที่อันตรายอย่างยิ่ง ระบบระดับชั้นอุณหภูมิ หรือ T-Class ถูกออกแบบมาเพื่อป้องกันอันตรายจากความร้อนนี้โดยเฉพาะ โดยจะกำหนดอุณหภูมิพื้นผิวสูงสุดที่อุปกรณ์จะสร้างขึ้นได้

- T1: ≤ 450°C

- T2: ≤ 300°C

- T3: ≤ 200°C

- T4: ≤ 135°C

- T5: ≤ 100°C

- T6: ≤ 85°C

กฎทองของการเลือก T-Class: อุณหภูมิพื้นผิวสูงสุดของอุปกรณ์จะต้อง ต่ำกว่า อุณหภูมิจุดติดไฟได้เองของก๊าซอย่างมีนัยสำคัญเสมอ ตัวอย่างเช่น คาร์บอนไดซัลไฟด์ (Carbon Disulfide) มีอุณหภูมิจุดติดไฟได้เองที่ต่ำจนน่าตกใจคือ 95°C การใช้อุปกรณ์พิกัด T5 (สูงสุด 100°C) นั้น ไม่ปลอดภัย เพราะมันคือแหล่งจุดติดไฟดีๆ นี่เอง ในสภาพแวดล้อมนี้ จะต้องใช้อุปกรณ์พิกัด T6 (สูงสุด 85°C) เท่านั้น

ตารางข้างล่างเป็นตาราง Temperature class ที่บอกอุณหภูมิพื้นผิวสูงสุดของอุปกรณ์ และยกตัวอย่างสารเคมีที่มีค่า Auto-Ignition Temperature ในช่วงต่างๆ

| Temperature Class | Maximum allowable surface temperature (oC) | Example (AIT) |

| T1 | > 450 | Acetone (465), Ammonia (651) |

| T2 | 300 < x < 450 | Ethyl alcohol (363) |

| T3 | 200 < x < 300 | Diesel (210) |

| T4 | 135 < x < 200 | |

| T5 | 100 < x < 135 | |

| T6 | 85 < x <100 |

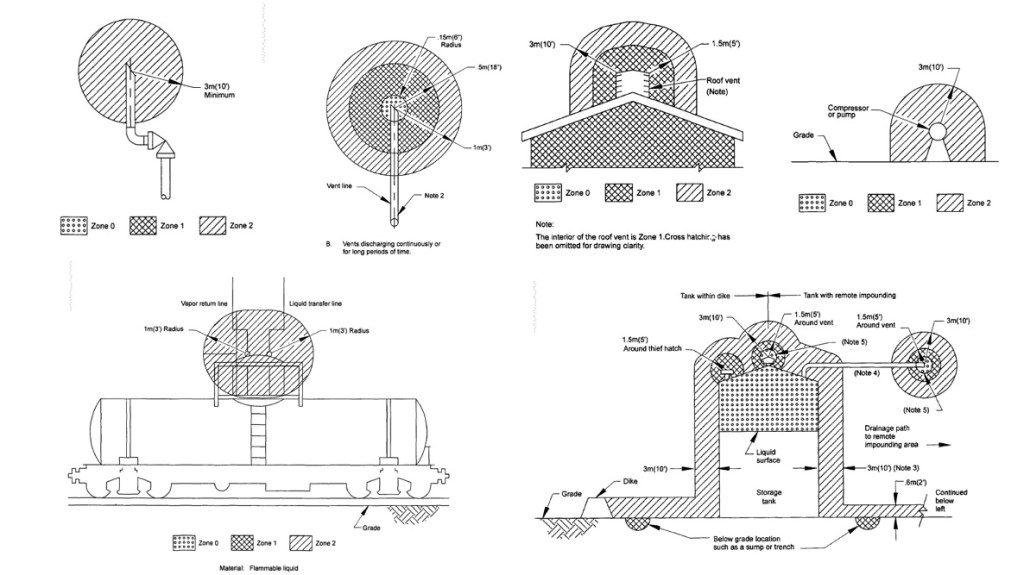

Extent of Zone

Extent of Zone คือ จุดที่ทฤษฎีทั้งหมดจะกลายมาเป็นขอบเขตทางกายภาพ ซึ่งเรากำลังจะขีดเส้นบนแบบแปลนของโรงงานเพื่อกำหนดว่าพื้นที่ใดที่ต้องติดตั้งอุปกรณ์ป้องกันการระเบิดที่ผ่านการรับรองมาตรฐาน ดังนั้น การกำหนด “ขอบเขตของโซน” (Extent of Zone) คือการคำนวณระยะห่างทางกายภาพจากแหล่งรั่วไหลที่อาจเกิดบรรยากาศที่พร้อมจะระเบิดได้

โดยในการคำนวณ เราต้องพิจารณาปัจจัยหลักเหล่านี้

- คุณสมบัติของสาร (Substance Properties) โดยได้กล่าวมาแล้วข้างต้น

- ลักษณะการรั่วไหล (Release Characteristics) โดยการคำนวณจะขึ้นอยู่กับตัวแปรต่างๆ เช่น ความดันภายในอุปกรณ์, ขนาดของรูรั่วที่อาจเกิดขึ้น (เช่น รูรั่วขนาดเล็กบนท่อเทียบกับการรั่วที่หน้าแปลน) และอัตราการรั่วไหล (Rate of Discharge) ที่เป็นผลตามมา โดยข้อมูลที่ใช้ในการคำนวนจะมาจาก

- ประสิทธิภาพการระบายอากาศ (Ventilation Effectiveness)

Source of Release แหล่งกำเนิดการรั่วไหล

Source of release คือจุดหรือตำแหน่งที่สารไวไฟ (ก๊าซ, ไอระเหย, หมอก, หรือของเหลว) สามารถรั่วไหลออกมาสู่บรรยากาศและก่อให้เกิดบรรยากาศที่ระเบิดได้ (Explosive Atmosphere), การระบุ Source of Release เป็นขั้นตอนพื้นฐานและสำคัญที่สุดในการจำแนกพื้นที่อันตราย (Hazardous Area Classification) เพราะหากไม่มีแหล่งกำเนิดการรั่วไหล ก็จะไม่มีโซนอันตรายเกิดขึ้น ตัวอย่าง เช่น

- Hydrocarbon storage tank

- Hydrocarbon pressure vessel

- Fired equipment

- Gas compressor or pump handling volatile, flammable fluid

- Instrument such as Breather Valve, Pressure Safety Valve, Pressure Relief Valve

- Sumps, Drains, and

- Connection, flange, screw connection.

Degree of ventilation การถ่ายเทอากาศ ตัวช่วยลดความรุนแรงของ Zone

ในขณะที่เราไม่สามารถเปลี่ยนแปลงคุณสมบัติของสารเคมีที่ใช้งานได้ แต่เราสามารถควบคุมปัจจัยแวดล้อมที่สำคัญยิ่งอย่าง “การถ่ายเทอากาศ” ได้อย่างเต็มที่ นี่คือเครื่องมือหลักของเราในการบริหารจัดการและลดความเสี่ยงในพื้นที่หน้างานแบบไดนามิก โดยตาม IEC 60079-10-1 ได้แบ่งระดับของการถ่ายเทอากาศไว้ด้วยกัน 3 ระดับ

การถ่ายเทอากาศระดับสูง (High Ventilation – VH): จะสามารถเจือจางความเข้มข้นของสารที่รั่วไหล ณ แหล่งกำเนิดให้ต่ำกว่าค่า LEL ได้อย่างรวดเร็ว ส่งผลให้ขนาดของโซนอันตรายมีขนาดเล็กน้อยจนไม่มีนัยสำคัญ (Zone of negligible extent) หรืออาจไม่จำเป็นต้องกำหนดเป็นพื้นที่อันตรายเลย

การถ่ายเทอากาศระดับกลาง (Medium Ventilation – VM): จะสามารถควบคุมความเข้มข้นของสารไวไฟ ทำให้ขอบเขตของโซนคงที่และคาดการณ์ได้ในระหว่างที่เกิดการรั่วไหล และช่วยให้บรรยากาศที่พร้อมจะระเบิดไม่คงอยู่นานหลังจากที่การรั่วไหลหยุดลงแล้ว นี่คือเป้าหมายโดยทั่วไปของการออกแบบระบบระบายอากาศ

การถ่ายเทอากาศระดับต่ำ (Low Ventilation – VL): เป็นสถานการณ์ที่อันตรายที่สุด การถ่ายเทอากาศที่ไม่ดีหรือไม่มีเลยจะทำให้ก๊าซหรือไอระเหยสะสมตัวและมีความเข้มข้นสูงขึ้น ซึ่งอาจยกระดับความเป็นอันตรายได้ เช่น เปลี่ยนพื้นที่รั่วไหลทุติยภูมิ (Secondary) ให้กลายเป็น Zone 1 หรือเปลี่ยนพื้นที่รั่วไหลปฐมภูมิ (Primary) ให้กลายเป็น Zone 0

สรุป

กล่าวโดยสรุป การสร้างพื้นที่อันตราย (Hazardous Area Classification หรือ HAC) เป็นปัจจัยสำคัญในเลือกอุปกรณ์ไฟฟ้าที่เหมาะสมในพื้นที่ทำงาน

Probability Failure on Demand (PFD)

ค่าคำนวนที่ใช้ในระหว่างการตรวจสอบความน่าเชื่อถือของระบบความปลอดภัยอัตโนมัติ เราเรียกค่านั้นว่า ค่าความน่าจะเป็นที่ระบบจะเสียเมื่อต้องการใช้งาน หรือ Probability Failure on Demand (PFD)

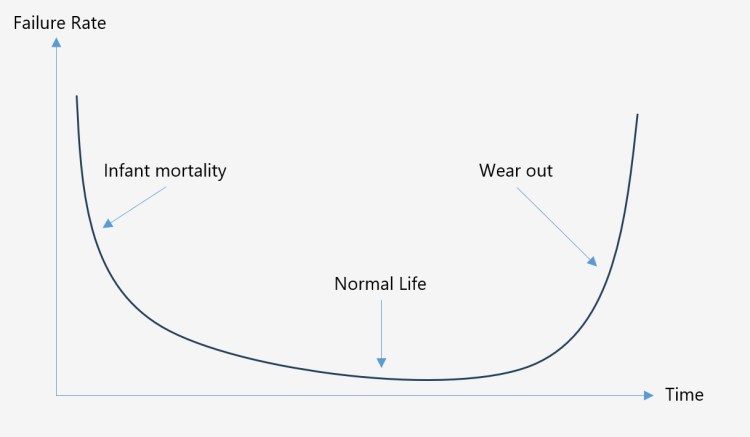

Failure Rate

ค่าคำนวนพื้นฐานที่นำไปใช้คำนวนต่อในรูปค่าความน่าจะเป็นที่ระบบจะเสียเมื่อต้องการใช้งาน หรือ Probability Failure on Demand (PFD) คือค่าอัตราการเสียของอุปกรณ์หนึ่งๆ เรียกว่า Failure Rate โดยค่านี้ยังมีความเกี่ยวข้องกับการศึกษาเรื่อง Reliability Engineering ด้วย

SIL Justification

แน่นอนว่าการติดตั้งระบบหยุดเครื่องจักรอัตโนมัตินั้นมีวัตถุประสงค์เพื่อความปลอดภัยของผู้ทำงานแต่การหาจุดเหมาะสมในเงินลงทุนสร้างก็มีส่วนสำคัญ หรือ เรียกว่า Bebefit-To-Cost (BTC) ratio