FMEA คือ หนึ่งในเทคนิคในการชี้บ่งอันตรายและเป็นหนึ่งในเครื่องมือที่ใช้ในระบบ QS 9000 ซึ่งเป็นระบบบริหารคุณภาพชิ้นส่วนยานยนต์ที่กลุ่มบริษัทผู้ผลิตรถยนต์รายใหญ่ของสหรัฐอเมริกา 3 ราย หรือ BIG 3 ได้ร่วมกันกำหนดขึ้นเมื่อเดือนกันยายน 2537 เพื่อใช้เป็นมาตรฐานกำหนดคุณสมบัติสำหรับผู้จัดส่งชิ้นส่วนต่าง ๆ (Supplier) นอกเหนือไปจากข้อกำหนดเฉพาะของแต่ละบริษัท โดยระบบ QS 9000 ได้พัฒนามาจากระบบ ISO 9001 ซึ่งเป็นมาตรฐานสากลที่รับรองคุณภาพในเรื่องการออกแบบ การพัฒนา การผลิต การติดตั้งและบริการ แต่จะมีส่วนที่เกี่ยวกับอุตสาหกรรมยานยนต์เพิ่มเข้ามา

ดังนั้นแล้วการศึกษาการชี้บ่งอันตรายแบบวิเคราะห์ความล้มเหลวและผลกระทบ Failure Mode Effect Analysis หรือ FMEA นั้นสามารถใช้ได้กับอุตสาหกรรมทุกประเภท ไม่ว่าจะเป็น อุตสาหกรรมปิโตรเคมี petrochemical อุตสาหกรรมเคมี chemical และ อุตสาหกรรมที่เกี่ยวกับพลังงาน power

ดังนั้นแล้วประโยชน์หลักๆ ในการศึกษาการชี้บ่งอันตรายแบบวิเคราะห์ความล้มเหลวและผลกระทบ FMEA สามารถตอบโจทย์ความต้องการที่ระบุไว้ในมาตราฐาน ISO/TS 16949 โดยได้ระบุไว้ใน ส่วนที่ 5 ความรับผิดชอบของฝ่ายบริหาร Resource Management 6 การบริหารทรัพยากร Resource Management และ 7 การทำให้ผลิตภัณฑ์เป็นจริง Product Realization ซึ่ง ISO/TS 16949 : 2002 จะพัฒนาขึ้นมาจาก ISO 9001 : 2000 โดยเฉพาะในส่วนของกระบวนการ

อีกอย่างหนึ่ง การชี้บ่งอันตรายแบบวิเคราะห์ความล้มเหลวและผลกระทบ FMEA เป็นวิธีที่ได้รับการการรับรองโดย ระเบียบกรมโรงงานอุตสาหกรรม ว่าด้วยหลักเกณฑ์การชี้บ่งอันตราย การประเมินความเสี่ยง และการจัดทำแผนงานบริหารจัดการความเสี่ยง พ.ศ. 2543 เหมือนการชี้บ่งอันตรายด้วยเทคนิค HAZOP หรืออื่นๆ

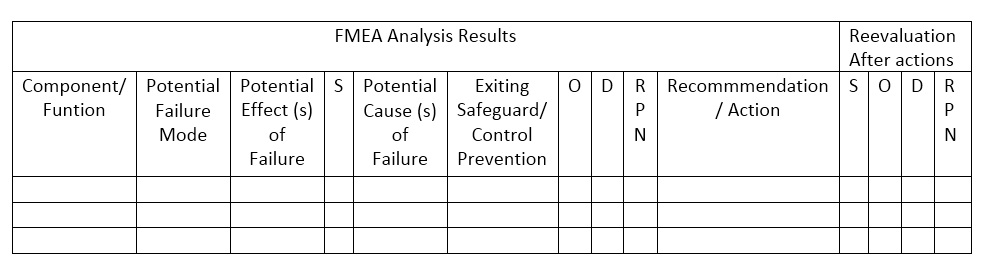

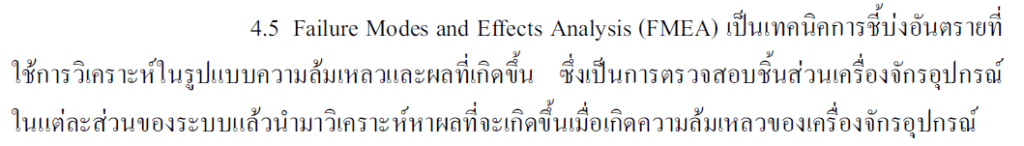

“4.3 Failure Modes and Effects Analysis (FMEA) เป็นเทคนิคการชี้บ่งอันตรายที่ใช้วิเคราะห์ในรูปแบบความล้มเหลวและผลที่เกิดขึ้น ซึ่งเป็นการตรวจสอบชิ้นส่วนของเครื่องจักรอุปกรณ์ในแต่ละชิ้นส่วนของระบบแล้วนำมาวิเคราะห์หาผลที่จะเกิดขึ้นเมื่อเกิดความล้มเหลวของเครื่องจักรอุปกรณ์”

โดยที่

- Component/Function คือ ชื้นส่วนหรือหน้าที่ หรือความสามารถของชื้นส่วน ชิ้นนั้นที่เราสนใจ ที่ควรจะต้องทำหน้าที่ได้ถ้าไม่มีปัญหาเกิดขึ้น

- Potential Failure Mode คือ กรณีศึกษาที่จะเกิดปัญหา ปัญหาที่เคยเกิดขึ้นมาในอดีต

- Potential Effect of Failure คือ ความเป็นไปได้ของผลกระทบที่อาจจะเกิดขึ้นถ้าชื้นส่วนชิ้นนั้นเสียไป หรือ ไม่ได้ทำหน้าที่ตามที่ออกแบบไว้

- Existing Safeguard/Control Prevention คือ อุปกรณ์เดิมในระบบที่มีอยู่แล้วเพื่อใช้ในการตรวจสอบปัญหา ลดหรือจำกัดความอันตรายที่อาจจะเกิดขึ้น

- S หรือ severity เป็นตัวแปรที่ใช้ความรุนแรงสูงสุดของเหตุการณ์ที่อาจจะเกิดขึ้น โดยไม่พิจารณาถึงการมีอยู่ของตัวลดความอันตราย existing safeguard

- O หรือ occurrence เป็นตัวแปรที่ใช้แทนความถี่ในการเกิดเหตุ ตั้งแต่ 0- 10

- D หรือ detection เป็นตัวแปรที่ใช้บอกความสามารถในการรู้ถึงเหตุการณ์ ตั้งแต่ 0-10 โดย 0 หมายถึง รู้ถึงเหตุการณ์นั้นแน่นอน ส่วน 10 หมายถึง ไม่มีทางรู้ถึงเหตุการณ์นั้นอย่างแน่นอน

- RPN หรือ Risk Priority Number คือ ตัวแปรที่ใช้ลำดับความอันตราย RPN เท่ากับ S x O x D

- Recommendation คือ คำแนะนำจากผู้เข้าร่วมประชุม participant หรือประธานการประชุม chairman หรือ facilitator เพื่อช่วย ตรวจสอบ ลด ป้องกัน หรือจำกัดความอันตรายที่อาจจะเกิดขึ้น

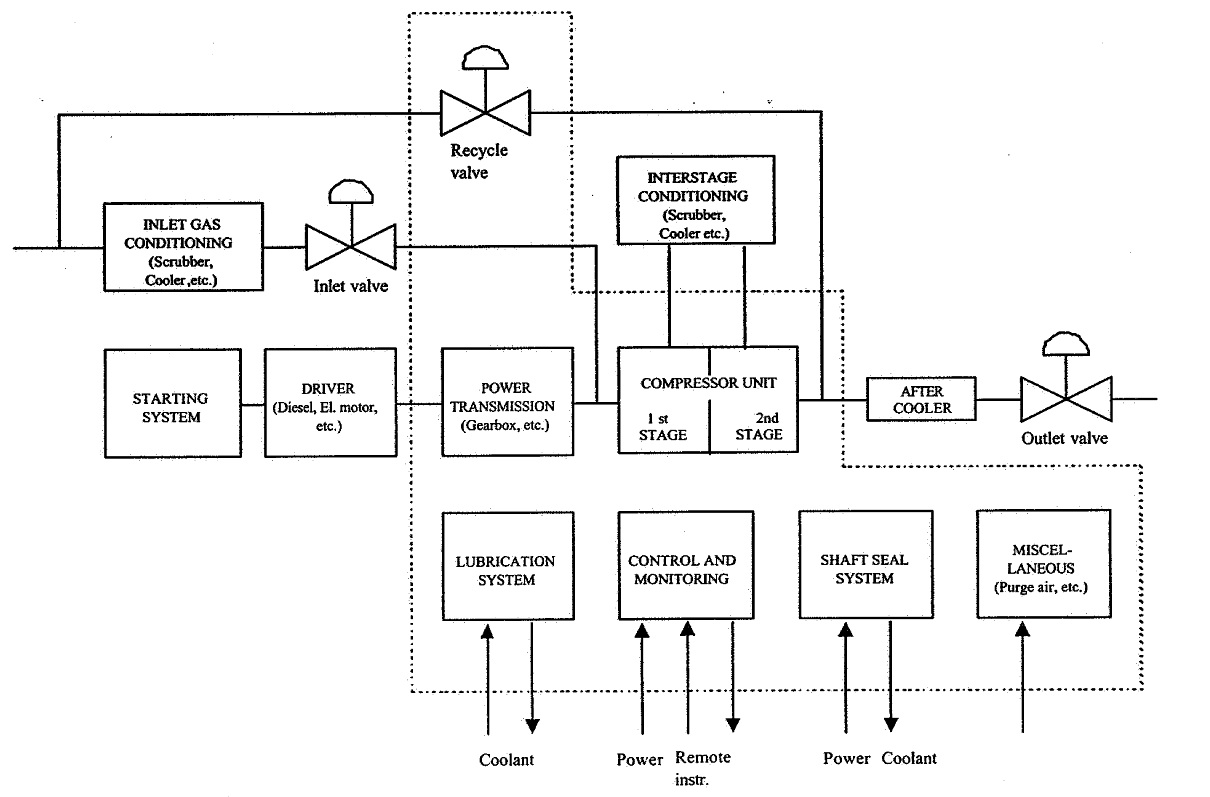

ตัวอย่าง เครื่องอัดอากาศแบบไฟฟ้า air compressor ซึ่งมีหน้าที่ในการผลิตอากาศความดันสูง pressurized air เพื่อวาล์ลควบคุม control valve จะประกอบไปด้วยส่วนประกอบย่อยๆ เช่น ระบบหล่อเลื่อน lubrication ระบบลดความร้อน cooling และอื่นๆ ซึ่งสามารถเขียนไดอะแกรมของแต่ละส่วน FMEA Function Block Diagram ได้ดังรูปข้างล่าง

- หน่วยอัดอากาศ Compressor unit

- ระบบหล่อลื่น Lubrication System

- มอเตอร์ไฟฟ้า Driver (motor)

- ระบบสตาร์ท Starting System

- สะบบสายไฟ Power Transmission

- เครื่องลดความร้อนภายใน Inter-cooler (heat exchanger)

- ระบบควบคุม Control System

- ระบบกันการรั่วไหลที่เพลาหมุน Shaft Seal System

- วาล์วนำอากาศเข้า Inlet guide vane (valve)

- และอื่นๆ

จากตารางข้างต้น การชี้บ่งอันตรายแบบวิเคราะห์ความล้มเหลวและผลกระทบ FMEA จะสามารถจัดอันดับความอันตรายของเหตุการณ์ได้ โดยดูจากค่า RPN หรือ Risk Priority Number โดยจากตัวอย่างค่า RPN ของกรณีหารหายไปของระบบน้ำหล่อเย็นในขณะที่เครื่องอัดความดันยังทำงานอยู่ ส่งผลอันตรายต่อเครื่องอัดความดัน air compressor เป็นอันดับที่หนึ่ง

จุดอ่อนของการการชี้บ่งอันตรายแบบวิเคราะห์ความล้มเหลวและผลกระทบ หรือ FMEA

- การชี้บ่งอันตรายแบบ FMEA มุ่งเน้นหาปัญหาของเครื่องจักรในแต่ละองค์ประกอบย่อยๆ ทำให้ใช้เวลาในการศึกษามากกว่าการศึกษาชี้บ่งอันตรายด้วยวิธีอื่น

- การชี้บ่งอันตรายแบบ FMEA เน้นการหาปัญหาในแต่ mode operation ที่เป็นไป ทำให้เหมาะกับผู้ประกอบการเจ้าของเครื่องจักรชิ้นนั้นหรือเครื่องนั้นเฉพาะ เหมือนทำการทดลองในห้องแล็บ ที่ต้องมีตัวอย่างทดลองอยู่ในมือ ที่พร้อมจะทดลองหลายๆแบบ

- เนื่องจากการชี้บ่งอันตรายด้วยวิธี FMEA นั้นมุ่งเน้นเป็นแต่ละองค์ประกอบย่อย อาจจะลืมวิเคราะห์ผลกระทบในภาพใหญ่หรือผลกระทบต่อระบบ หรือบางครั้งเวลาวิเคราะห์ผลกระทบภาพใหญ่ อาจจะเห็นผลไม่แตกต่างกัน ทำให้เกิดความเบื่อหน่ายในระหว่างประชุม

กฏหมายที่เกี่ยวข้อง

ระเบียบกรมโรงงานอุตสาหกรรม ว่าด้วยหลักเกณฑ์การชี้บ่งอันตราย การประเมินความเสี่ยง และการจัดทำแผนบริหารจัดการความเสี่ยง พ.ศ. 2543

International Standard ของ FMEA

Failure Modes and Effects Analysis (FMEA) มีที่มาและ standard ที่ใช้กันอยู่ดังนี้

- Hazard Evaluation Guideline (CCPS, 1985)

- Reliability of systems, equipment, and components (BS 5760)

- Analysis techniques for system reliability – Procedure for failure mode and effects analysis (FMEA)