HAZID study คืออะไร

HAZID ย่อมาจาก Hazard Identification เป็นกระบวนการเชิงที่ใช้ในอุตสาหกรรมต่างๆ เพื่อระบุอันตรายที่อาจเกิดขึ้นที่เกี่ยวข้องกับระบบ กระบวนการการทำงาน Production หรือกิจกรรมงานต่างๆ เช่น Start-up, Commissioning, Decommissioning เป็นต้น

ดังนั้นการศึกษา HAZID ให้ประโยชน์หลายประการ ซึ่งช่วยเพิ่มความปลอดภัย การจัดการความเสี่ยง และความสำเร็จโดยรวมของโครงการ ข้อดีหลักบางประการของ HAZID ได้แก่;

- ลดความเสี่ยงที่รุนแรง

- เพิ่มความปลอดภัย

- เป็นไปตามแนวปฏิบัติที่ดีที่สุด (Best Practice)

- ในประเทศไทยและสากล HAZID study แม้ไม่ได้เป็นกิจกรรมที่กฏหมายบังคับให้ต้องทำโดยตรงเสมอไปแต่มักเป็นส่วนหนึ่งของการเตรียมข้อมูลเพื่อการทำ PHA ตาม 29 CFR 1910.119(d) ตาม OSHA PSM และใน API และ ISO Standards หลายฉบับก็แนะนำหรือกำหนดให้ทำ HAZID ในโครงการที่มีความเสี่ยงสูง เช่น โรงกลั่น, โรงงานเคมี, หรือ offshore

- การประหยัดค่าใช้จ่าย

- ช่วยในการตัดสินใจที่ดีขึ้น Enhanced Decision-Making

- ช่วยเพิ่มความมั่นใจของผู้มีส่วนได้ส่วนเสีย Stakeholder Confidence

HAZID Study Workflow

- Define the scope: ระบุวัตถุประสงค์และเป้าหมายของการศึกษา HAZID กำหนดขอบเขตและขอบเขตของการศึกษา รวมถึงระบบ กระบวนการ หรือกิจกรรมการทำงาน

- ยกตัวอย่างเช่น Standard HAZID guidewords ตาม ISO-17776 Petroleum and natural gas industries – Offshore Production Installation ก็จะกำหนดการใช้กับอุตสาหกรรมหลักๆเช่น

- แท่นขุดเจาะกลางทะเลแบบอยู่กับที่ Fixed offshore structures

- เรือที่ใช้บรรทุกสาร hydrocarbon หรืออาจจะมีส่วนการผลิตรวมอยู่ด้วย Floating production, storage and take-off system

- ยกตัวอย่างเช่น Standard HAZID guidewords ตาม ISO-17776 Petroleum and natural gas industries – Offshore Production Installation ก็จะกำหนดการใช้กับอุตสาหกรรมหลักๆเช่น

- Assemble a multidisciplinary team: สร้างทีมที่มีสมาชิกที่มีประสบการณ์จากสาขาที่เกี่ยวข้องต่างๆ เช่น Process Engineer, Production Engineer, Project Engineer, Layout Engineer, เป็นต้น

- Brainstorm and identify the hazardous scenarios: ระดมความคิดและระบุสถานการณ์อันตรายที่อาจเกิดขึ้นที่เกี่ยวข้องกับระบบหรือกระบวนการ

- Identify the existing safeguards in place: ระบุมาตรการป้องกันที่มีอยู่แล้วในระบบ ซึ่งสามารถป้องกันสถานการณ์และบรรเทาผลกระทบ รวมถึงการออกแบบและการควบคุมทางการบริหาร

- Risk Ranking and Prioritize hazards: ประเมินความรุนแรงและความน่าจะเป็นของสถานการณ์อันตราย

- Document Results: บันทึกสมมติฐาน รายงานการประชุม ระบุอันตรายที่ที่ทำการวิเคราะห์ มาตรการป้องกัน การจัดอันดับความเสี่ยง ข้อเสนอแนะ และการประเมินของทีม

- Review and Validation: ทบทวนผลการศึกษาของ HAZID กับผู้ที่เกี่ยวข้อง และตรวจสอบความถูกต้องของผลการศึกษาและให้แน่ใจว่าพิจารณาความเสี่ยงที่ระบุทั้งหมดแล้ว

- Develop the risk management plan: สร้างแผนจัดการความเสี่ยง โดยระบุมาตราการในการบรรเทาหรือควบคุมความเสี่ยง จัดลำดับความสำคัญของงานตามระดับความเสี่ยงและผลที่อาจเกิดขึ้นจากรุนแรงมากไปน้อย

- Implementation and monitoring: ดำเนินการตามมาตรการลดความเสี่ยงและจัดตั้งกระบวนการติดตามและตรวจสอบเพื่อให้แน่ใจว่ามีประสิทธิภาพอย่างต่อเนื่อง

Other HAZID Techniques

อย่างที่กล่าวไว้ข้างต้น HAZID เป็นแค่คำที่ถูกนิยามขึ้นมาเพื่อหาหรือชี้บ่งอันตรายต่างๆของโครงการ ทั้งนี้การเลือกวิธีการชี้บ่งที่เหมาะสมจะขึ้นกับบริบท (context) รอบด้านต่างๆ แต่อย่างไรก็ตามทาง 29 CFR 1910.119(d) ได้ระบุเทคนิคที่นิยมใช้ต่างๆไว้ดังนี้

Checklist: ใช้รายการตรวจสอบที่กำหนดไว้ล่วงหน้า (pre-defined checklist) เพื่อระบุอันตรายทั่วไป

What-If Analysis: ประเมินสถานการณ์ที่เป็นไปได้และตั้งคำถาม “ถ้าเกิดว่า”

HAZOP (Hazard and Operability Study): ตรวจสอบการออกแบบและการดำเนินงานของระบบอย่างเป็นระบบเพื่อระบุความเบี่ยงเบนที่อาจนำไปสู่ความเสี่ยงผ่านการใช้คำ Guidewords มาตราฐาน No, More, Less

FMES (Failure Modes and Effects Analysis): การวิเคราะห์โหมดการล้มเหลวที่อาจเกิดขึ้นของส่วนประกอบต่างๆหรือทั้งระบบ

HAZID Guidewords

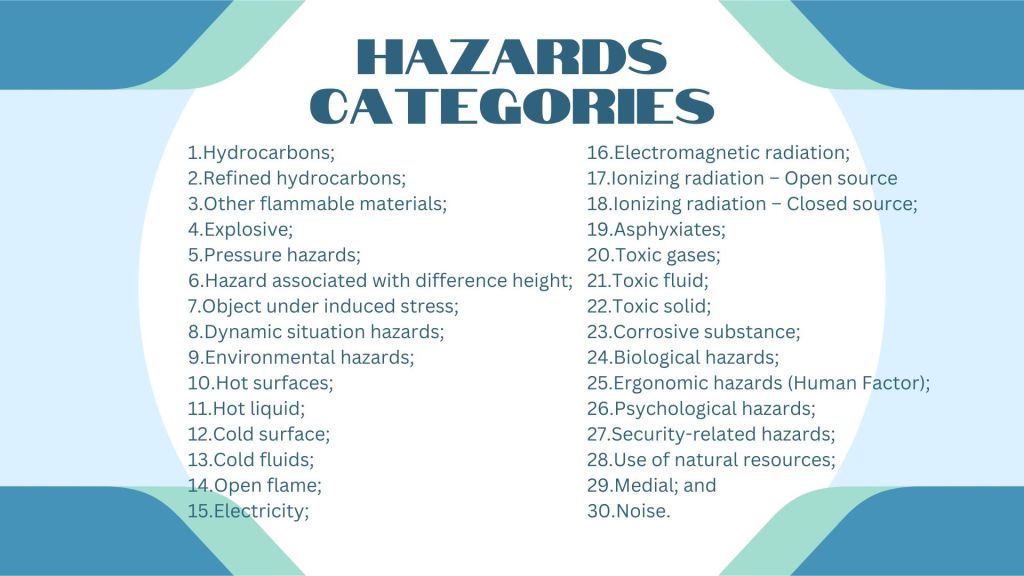

ISO 17776 is “Petroleum and Natural Gas Industries – Offshore Production Installations – Major Accident Hazard Management during the Design of New Installations” ใน Annex F, จะมี HAZID guidewords เช่น Hydrocarbon, Explosives, Pressure Hazards, Hazard associated with differences in height, Toxic gas, Toxic fluid, Toxic solid, และอื่นๆ

Offshore HAZID Challenges

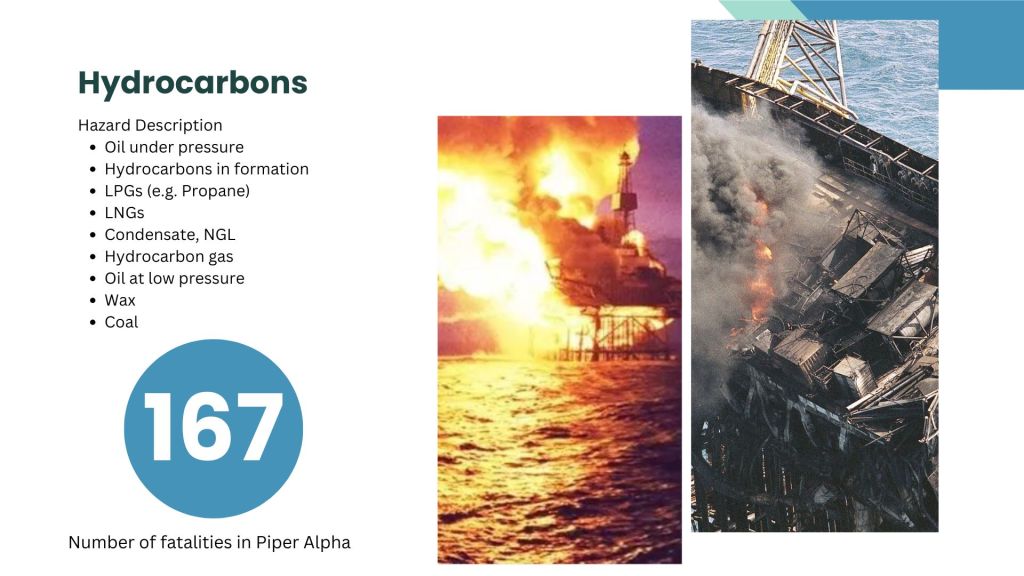

Challenge ที่เกี่ยวกับความอันตรายของสาร Hydrocarbon

- พื้นที่แคบและในระบบมีแรงดันสูงอยู่หลายจุด

- หากเกิดการรั่วไหลอาจทำให้เกิดไฟไหม้หรือระเบิดได้อย่างรวดเร็ว

- บางจุดเข้าไปตรวจสอบหรือปิดวาล์วได้ยาก

แนวทางการแก้ไข:

- ใช้ระบบตรวจจับก๊าซ (Gas Detectors) พร้อมระบบ Shutdown อัตโนมัติ (ESD) โดยศึกษา fire & gas mapping ให้ครอบคลุมพื้นที่เสี่ยง

- ออกแบบระบบระบายอากาศและระบายแรงดัน (Pressure Safety Valve) อย่างเหมาะสม

- ซ้อมแผนอพยพและตอบโต้เหตุฉุกเฉินอย่างสม่ำเสมอ