Risk Based Inspection หรือ การตรวจสอบตามความเสี่ยงของอุปกรณ์ (RBI) เป็นวิธีการที่ใช้ในสภาพแวดล้อมอุตสาหกรรมเพื่อวางแผนและจัดลำดับความสำคัญของกิจกรรมการตรวจสอบและบำรุงรักษาตามการประเมินความเสี่ยง RBI สามารถช่วยให้บริษัทสามารถปรับปรุงการจัดสรรทรัพยากร Resource Management เพื่อลดความน่าจะเป็นและผลกระทบของการเกิดความล้มเหลวของอุปกรณ์ Probability of Failure ซึ่งจะช่วยเพิ่มความปลอดภัย ความน่าเชื่อถือ และประสิทธิภาพ

ดังนั้น RBI เป็นเครื่องมือที่ถูกออกแบบมาเพื่อเพิ่มประสิทธิภาพในการตรวจสอบและบำรุงรักษาโดยใช้หลักการ การจัดลำดับความสำคัญของทรัพยากรตามความเสี่ยง

Key components of RBI

- Risk Definition

- Inspection Focus

- Standards and Guidelines

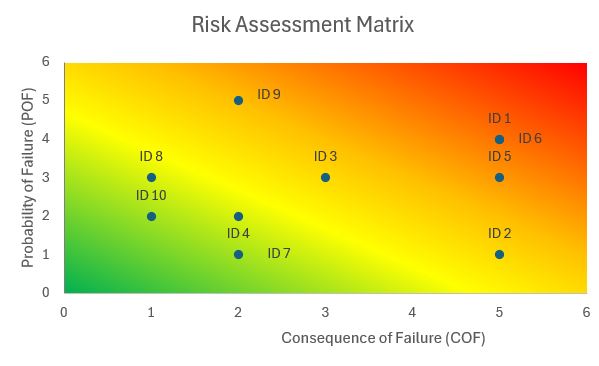

การกำหนดความเสี่ยงใน Risk Based Inspection (RBI) สามารถแบ่งความเสี่ยงมาจากสองปัจจัย:

- ความน่าจะเป็นของการล้มเหลว Likelihood Of Failure (LOF): ความน่าจะเป็นที่อุปกรณ์จะล้มเหลวเนื่องจากกลไกการเสื่อมสภาพ (เช่น การกัดกร่อน, ความเมื่อยล้า) ผลกระทบจากความล้มเหลว

- ผลกระทบจากความล้มเหลว Consequence Of Failure (COF): ผลกระทบที่อาจเกิดขึ้นจากความล้มเหลว เช่น อันตรายต่อความปลอดภัย ความเสียหายต่อสิ่งแวดล้อม และความสูญเสียทางเศรษฐกิจ

Inspection Focus ในการศึกษา RBI มุ่งเน้นการตรวจสอบไปยังพื้นที่ที่มีความเสี่ยงสูงแทนที่จะใช้ความถี่หรือเทคนิคเดียวกันกับอุปกรณ์ทั้งหมด แนวทางที่มุ่งเป้านี้จะช่วยลดค่าใช้จ่ายและเพิ่มความปลอดภัยของกระบวนการ

Standards and Guidelines ในการศึกษา RBI มักปฏิบัติตามมาตรฐานอุตสาหกรรมเช่น API 580 (guidance on RBI implementation) และ API 581 (quantitative RBI methodology)

Overview steps of Risk Based Inspection (RBI)

- Data Collection

- รวบรวมข้อมูลเกี่ยวกับการออกแบบอุปกรณ์ สภาพการทำงาน ข้อกำหนดวัสดุ ผลการตรวจสอบในอดีต และกลไกความเสียหายที่อาจเกิดขึ้น

- Risk Assessment

- Qualitative RBI หรือ RBI เชิงคุณภาพ ใช้การตัดสินใจของผู้เชี่ยวชาญจากการประชุมและกฎเกณฑ์ที่กำหนดไว้ล่วงหน้าในการจัดอันดับความเสี่ยงเป็นสูง กลาง หรือ ต่ำ

- Quantitative RBI หรือ RBI เชิงปริมาณ ใช้การคำนวณอย่างละเอียดเพื่อกำหนดค่าตัวเลขให้กับ LOF และ COF

- Inspection Planning

- จัดทำแผนการตรวจสอบสำหรับแต่ละรายการอุปกรณ์ โดยระบุ

- เทคนิคการตรวจสอบ (เช่น การทดสอบด้วยคลื่นอัลตราโซนิก, การถ่ายภาพรังสี)

- ช่วงเวลาการตรวจสอบตามระดับความเสี่ยง

- จัดทำแผนการตรวจสอบสำหรับแต่ละรายการอุปกรณ์ โดยระบุ

- Implementation

- ดำเนินการตามแผนการตรวจสอบ ตรวจสอบผลลัพธ์ และแก้ไขปัญหาที่พบ

- Continue monitorig

- ปรับปรุงการวิเคราะห์ความเสี่ยงเป็นประจำเพื่อสะท้อนการเปลี่ยนแปลงในสภาพการดำเนินงาน ผลการตรวจสอบ หรือกลไกการเสื่อมที่อาจจะเปลี่ยนไป

Critical Process Equipment

- Pressure vessel

- Heat Exchanger (H/X)

- Pipeline

- Atmospheric Storage Tank (AST)

- Compressor

- Pump

- Pressure Safety Valve (PSV)

Main 4 Deteriorating Mechanism

กลไกการเสื่อมสภาพหลักสี่ประการในอุปกรณ์อุตสาหกรรม โดยเฉพาะในการวิเคราะห์ Risk Based Inspection (RBI) มักเกี่ยวข้องกับการเสื่อมสภาพของวัสดุและสภาพการปฏิบัติงาน กลไกเหล่านี้อาจนำไปสู่ความล้มเหลวของอุปกรณ์หากไม่ได้รับการจัดการอย่างเหมาะสม

- General corrosion จากทั้งภายในและภายนอกและการกัดกร่อน erosion ซึ่งทำให้วัสดุมีความหนาที่น้อยลง เช่น

- CO2 corrosion

- H2S corrosion

- Top Of Line corrosion

- Microbial Induced Corrosion (MIC)

- Crevice corrosion

- Galvanic corrosion

- Stress Corrosion Cracking (SCC) ที่เกิดการกัดกร่อนร่วมกับทางด้านกลศาสตร์ เช่น

- Sulfide Stress Cracking (SSC)

- Hydrogen-Induced Cracking (HIC)

- Mechanical Fatigue ที่เกิดจากกลศาสตร์ที่มีมากหรือนานเกินไป เช่น

- Thermal Fatigue

- Vibration-Induced Fatigue

- Low-Cycle vs. High-Cycle Fatigue

- Metallurgical and Environmental Deterioration of Properties ที่เกิดจากสภาพแวดล้อมภายนอก เช่น

- Coast Environmental