Wellbore หรือ borehole หรือหลุมเจาะ ที่หลังจากผ่านงานเจาะ drilling, cementing, workover, และ well completion แล้วนั้นก็จะมีลักษณะเป็นท่อทรงกระบอกที่เจาะผ่านชั้นเปลือกโลกลงไปรับ well fluids ขึ้นมา ก็จะประกอบไปด้วยกันหลายๆองค์ประกอบ

องค์ประกอบด้านบน Surface Equipment ก็จะมีไล่จากบนลงไปคือ Christmas Tree, Tubing Spool, Casing Spool, และ Casing Head ที่ทำหน้าที่เป็นตัวรับ (ยึด) ตัวอุปกรณ์ที่เจาะลงสู่พื้นดิน

องค์ประกอบด้านล่าง ไล่จากข้างนอกเข้ามาด้านใน ได้แก่ Conductor pipe, Surface Casing, Intermediate Casing, Production Casing ที่ทำหน้าที่ยึดเข้ากับ Casing Head ข้างบนเพื่อนำ Tubing จาก Reservation zone ขึ้นมา และที่ปลาย tubing ก็ยังมี packer เป็นลักษณะคล้ายตัวกรอง ไม่ให้มีทรายหรืออะไรเข้ามาติดใน tubing

Key components equipment in Wellbore

Casing: เป็นลักษณะเป็นท่อเหล็กที่ถูกแทรกเข้าไปในหลุม drilled hole เพื่อป้องกันหลุมเสียสภาพโดยมีด้วยกันหลายชั้น เช่น conductor pipe, surface casing, intermediate casing และ production casing ซึ่ง casing จะอยู่ถัดจากชั้นหินและก็ cement

Casing and Tubing Hanger: เป็นเหมือน supports (การแขวน) ของตัว production casing และ tubing ภายใน wellhead ทำให้เกิด annular space รอบๆ tubing

Annulus: คือชั้นว่างระหว่าง production casing กับ tubing ภายใน wellbore โดยอาจจะมีการเติม drilling fluid หรือ cement ก็ได้ เพิ่มสร้าง hydraulic isolation ไปที่ production packer

Cementing: คือตัวซีเมนต์ที่ถูกอัดเข้าไปใน drilled hole ผ่าน casing ที่ workover ลงไปในชั้นผิวดินเพื่อสร้างผนัง ระหว่างชั้นหินกับ casing แล้วการตรวจสอบความสมบูรณ์ของ cement ทำผ่านกระบวนการ wire line ซึ่งแน่นอนว่าการใช้ cement ยังช่วยป้องกันไม่ให้ของเหลวจากชั้นอื่นๆไหลมาผสมเข้ากับ reservation zone

Perforation: เป็นลักษณะรูที่ปลาย production casing โดยหลังจากที่ซีเมนต์หลังจากทำ cementing แข็งตัวแล้วนั้น ได้มีการใช้กระสุนเจาะรูบน casing ผ่าน cement เข้าสู่ชั้น reservation zone เพื่อนำ well fluids ขึ้นสู่ด้านบน

Completion Fluid: เป็นของเหลว เช่น brine หรือสารประกอบที่มีองค์ประกอบน้ำมันเพื่อเติมเข้าไปในที่ว่างต่างๆใน wellbore เพื่อสร้าง hydrostatic pressure เพื่อควบคุมไม่ให้เกิด hydrocarbon formation ใน wellbore

Packers: packer เป็นอุปกรณ์ที่ทำหน้าที่คล้ายๆกับตัวกรอง filter ใช้เพื่อทั้งควบคุม (กรองเฉพาะสารที่ต้องการ) และดักไม่ให้สิ่งแปลกปลอมเข้าไปตันใน casing

Safety Valve: ที่ทำหน้าที่ป้องกันไม่ให้อัตราการไหลออกของ well fluid ขึ้นมาบน well head สูงเกินไป เพราะความดันก็จะสูงตามไปด้วย โดยจะมีทั้งที่เป็นแบบควบคุมการทำงานด้วยตัวเอง เรียกว่า Subsurface Controlled Safety Valve (SSCSV) หรือควบคุมด้วยระบบ hydraulic pressure จากด้านบน เรียกว่า Surface Controlled Subsurface Safety Valve (SCSSV)

Hazards from Wellbore operation

High Pressure and Blowouts: ความดันที่สูงของ reservoir fluid อาจพุ่งขึ้นมาบน wellhead ที่อยู่บน surface ได้ ถ้าควบคุมความดันได้ไม่ดีหรืออุปกรณ์ควบคุมเสรยหาย เรียกว่า blowouts จะเกิดมีการรั่วเกิดขึ้นเป็นปริมาณที่มาก อาจนำไปสู่อันตรายร้ายแรงได้ เช่น Fire and Explosion hazards

Hydrogen Sulfide (H2S) Exposure: สำหรับบางแหล่งการผลิต อาจมี hydrogen sulfide เป็นส่วนประกอบ ซึ่ง hydrogen sulfide เป็นสารที่มีความอันตรายสูงต่อสุขภาพ toxic substance อย่างรุนแรงและรวดเร็วได้ เพราะสารนี้ส่งผลต่อระบบทางเดินหายใจ ดังนั้นงานบางประเภท เช่น workover ต้องระวังเป็นอย่างมาก

Chemical Exposure: ในระหว่างงาน drilling and well completion นั้นมีความยุ่งเกี่ยวกับสารเคมีมาก เช่น drilling mud, hydraulic fluid, corrosion inhibitor ซึ่งอาจจะส่งผลต่อสุขภาพกับผู้ปฏิบัติงานได้

Environmental Impacts: เหมือนกับทางด้านสิ่งแวดล้อม ถ้าสารเคมีต่างๆที่กล่าวมาข้างต้น ไม่ได้มีการควบคุมให้ดี ถ้าเกิดมีการรั่วไหลสู่ภายนอกย่อมส่งผลกระทบกับสิ่งแวดล้อม

Wellbore Safety

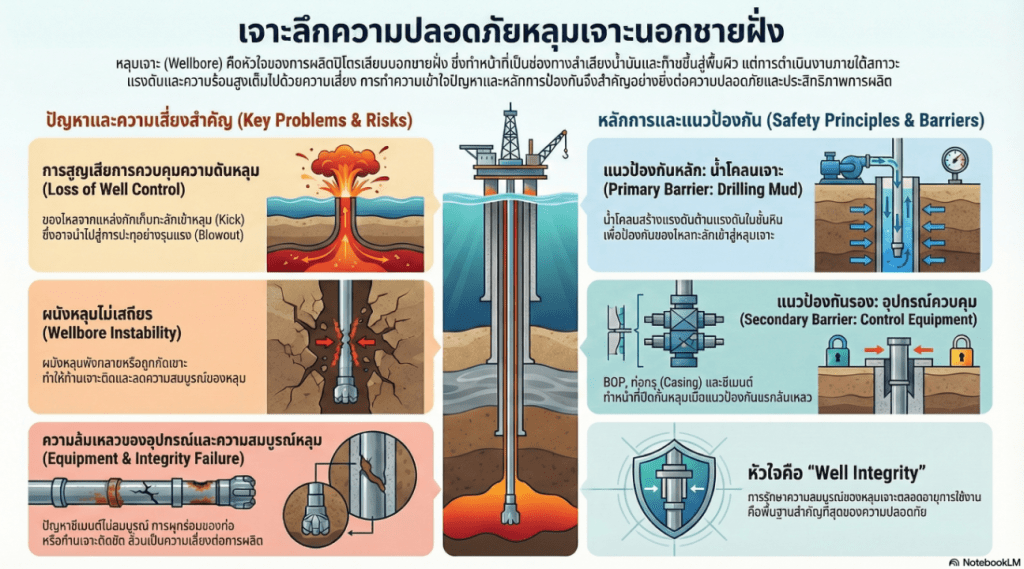

ความปลอดภัยของหลุมเจาะเพื่อป้องกันการเกิดอุบัติเหตุร้ายแรง เช่น Blowout จะเน้นไปที่การสร้างและรักษา Well Integrity (ความสมบูรณ์ของหลุมเจาะ) ตลอดอายุการใช้งานของหลุม โดยมีระบบป้องกันที่สำคัญได้แก่

ระบบกั้นหลัก (Well Barriers)

หลักการพื้นฐานที่สุดของความปลอดภัยของหลุมเจาะคือการมี ระบบกั้น (Barriers) อย่างน้อย 2 ชั้นที่ทำงานเป็นอิสระต่อกัน เพื่อป้องกันไม่ให้ของไหล (น้ำมัน/ก๊าซ) ไหลอย่างควบคุมไม่ได้จากแหล่งกักเก็บสู่พื้นผิว

Primary Barrier (ระบบกั้นปฐมภูมิ)

Drilling Fluid (น้ำโคลนเจาะ): เป็นระบบกั้นหลักแรกสุด โดยน้ำโคลนเจาะจะมีความหนาแน่น (Mud Weight) ที่เหมาะสม เพื่อให้เกิด Hydrostatic Pressure (ความดันน้ำหนักของเหลว) ที่สูงกว่า Formation Pressure (ความดันของชั้นหินกักเก็บ) เล็กน้อย

การรักษาสมดุลความดันนี้เรียกว่า Primary Well Control หากสูญเสียการควบคุมนี้ (เช่น น้ำโคลนเบาเกินไป) จะทำให้เกิด Kick (การไหลเข้าของของไหลจากชั้นหินสู่หลุมเจาะ) ซึ่งเป็นสัญญาณเตือนของ Blowout

Secondary Barrier (ระบบกั้นทุติยภูมิ)

Blowout Preventer (BOP): เป็นวาล์วขนาดใหญ่ที่ติดตั้งอยู่บนปากหลุมเจาะ (ในงาน Offshore จะอยู่ใต้ทะเล – Subsea BOP) มีหน้าที่ในการ ปิดหลุม (Shut-in the well) โดยสมบูรณ์ทันทีที่เกิด Kick เพื่อควบคุมความดันและป้องกัน Blowout

Casing และ Cement: ท่อกรุเหล็ก (Casing) และซีเมนต์ที่ใช้ในการยึดท่อกรุติดกับผนังหลุม เป็นตัวกั้นที่สำคัญที่แยกชั้นหินต่าง ๆ และป้องกันการไหลข้ามชั้น

Wellhead และ Christmas Tree: อุปกรณ์วาล์วที่อยู่บนพื้นผิว (บนแท่นผลิต) ทำหน้าที่ควบคุมและจัดการการผลิตอย่างปลอดภัย

General problem of Wellbore operation

นอกจาก aspect ต่างๆที่อาจจะเปิดอันตรายขึ้นจาก wellbore ได้ ในระหว่างการทำงานปกติ ปัญหาต่างๆเหล่านี้ก็มักจะเกิดขึ้น

ปัญหาด้านความมั่นคงของหลุมเจาะ (Wellbore Instability) ซึ่งมักเกิดจากความไม่สมดุลของความดันที่ควบคุมโดยน้ำโคลน (Drilling Fluid) กับความดันและแรงเค้นของชั้นหิน

- Hole Collapse / Caving / Sloughing: การยุบตัวของผนังหลุม เพราะ ความหนาแน่นน้ำโคลน (Mud Weight) ต่ำเกินไป ทำให้แรงดันสถิต (Hydrostatic Pressure) ไม่เพียงพอที่จะต้านทานแรงเค้น (Stress) ของชั้นหินโดยรอบ

ปัญหาการควบคุมหลุม (Well Control Issues) นี่คือปัญหาที่เกี่ยวข้องกับการสูญเสียการควบคุมความดันในหลุมเจาะ ซึ่งเป็นอันตรายที่สุดที่สามารถนำไปสู่ Blowout (การประทุของหลุม) ได้

- Kick (การไหลแทรก) เพราะความหนาแน่นน้ำโคลน (Mud Weight) ต่ำกว่า ความดันของชั้นหินกักเก็บ (Formation Pressure) ทำให้ของไหล (ก๊าซ, น้ำมัน, หรือน้ำเกลือ) ไหลเข้าสู่หลุมเจาะ

- Lost Circulation (การสูญเสียน้ำโคลน) เพราะความหนาแน่นน้ำโคลน (Mud Weight) สูงเกินไป ทำให้แรงดันสถิตเกินกว่าความดันแตกของชั้นหิน (Fracture Pressure) น้ำโคลนจึงไหลทะลุออกไปในรอยแตกของชั้นหิน

ปัญหาเกี่ยวกับ Well Integrity

- Cement Failure (ซีเมนต์ล้มเหลว) เพราะการผสมซีเมนต์ผิดพลาด, การปนเปื้อนของน้ำโคลนในซีเมนต์, หรือแรงดันที่มากเกินไปหลังการอัดซีเมนต์

- Sanding (การผลิตทราย) เพราะการผลิตของไหล (น้ำมัน/ก๊าซ) จากชั้นหินทรายที่ไม่มีความแข็งแรงเพียงพอ (Unconsolidated Sandstone) ที่ความเร็วสูง

Example HAZOP study for Wellbore operation

| Node | Guideword | Deviation (การเบี่ยงเบน) | Possible Causes (สาเหตุที่เป็นไปได้) | Consequences (ผลที่ตามมา) | Safeguards / Actions Required (มาตรการป้องกัน / การดำเนินการ) |

| Drilling Fluid (น้ำโคลน) | NO / LESS | ความหนาแน่นของน้ำโคลนต่ำเกินไป (Low Mud Weight) | การเจาะผ่านชั้นหินที่มีความพรุนสูง, สูญเสียโคลนลงชั้นหิน (Lost Circulation), การเจือจางน้ำโคลน | Well Kick (ของไหลจากชั้นหินไหลเข้าหลุม), Blowout (การประทุของหลุม) | Secondary Barrier |

| MORE | ความหนาแน่นของน้ำโคลนสูงเกินไป (High Mud Weight) | การผสมน้ำโคลนผิดพลาด, การเพิ่มสารหนักมากเกินไป | Formation Fracturing (ผนังหลุมแตก), Lost Circulation (สูญเสียน้ำโคลน), Surge Pressure | การตรวจสอบความดันหลุมเจาะ (Annular Pressure Monitoring) | |

| Casing & Cement | REVERSE | การติดตั้ง Casing ผิดพลาด | การหย่อนท่อกรุลงไม่ถึงความลึกที่กำหนด, ซีเมนต์ไม่แข็งตัวตามกำหนดเวลา | Well Integrity Failure | – การตรวจวัดความตึงของ Casing (Casing Tension Monitoring) – การทดสอบความสมบูรณ์ของซีเมนต์ (Cement Bond Log – CBL) |

| BOP (Blowout Preventer) | NO / LESS | BOP ไม่สามารถปิดหลุมได้ หรือวาล์วทำงานล้มเหลว | ความผิดพลาดของระบบไฮดรอลิก, การบำรุงรักษาไม่เพียงพอ, ซีลเสียหาย | Uncontrolled Flow / Blowout, ความเสียหายต่ออุปกรณ์ | Primary Barrier |

| Drill String (ก้านเจาะ) | OTHER THAN | ของไหลไหลผ่าน Drill String | การเกิดรูรั่ว (Washout) ที่ก้านเจาะ, การรั่วไหลที่จุดต่อ (Connection Leak) | สูญเสียแรงดันในระบบ, การเกิด Well Kick ภายในท่อ | – การตรวจสอบแรงดันปั๊มน้ำโคลน (Pump Pressure Monitoring) – การตรวจสอบรอยร้าว/สึกหรอของก้านเจาะด้วยคลื่นเสียง (NDT) |

| Annulus (ช่องว่าง) | MORE | แรงดันสะสมในช่องว่างระหว่าง Casing/Tubing | การปิดกั้นช่องว่าง, การเกิดฟองก๊าซจากชั้นหิน (Gas Migration) | Casing Collapse/Burst, การรั่วไหลที่ Wellhead | – การระบายแรงดันช่องว่างอย่างมีระบบ (Annulus Venting Procedure) – การเฝ้าระวังแรงดันช่องว่างอย่างต่อเนื่อง (Continuous Pressure Monitoring) |